Bestämning av duktilitet för AHSS med nytt bockningsprov för skurna kanter

Hålexpansionsprovet enligt ISO 16630 har kända begränsningar när det gäller att beskriva sträckflänsbarheten för avancerat höghållfast stål. Denna artikel, baserad på webbinariet, beskriver ett nytt sätt att prova duktiliteten för skurna kanter för att förutsäga töjningen vid midjebildning under kantformning. Försök att använda dessa resultat för formningssimuleringar diskuteras också, samt metodens användbarhet för att utvärdera generella gränser för kantformning.

Begränsningar med hålexpansionsprovet enligt ISO 16630 och dubbelbockningsprovet

Det finns många olika sätt att testa duktiliteten för skurna kanter. Den här artikeln beskriver först två vanliga provmetoder – hålexpansionsprovet ISO 16630 och dubbelbockningsprovet – och undersöker sedan en ny, tredje provmetod.

Hålexpansionsprovet ISO 16630 (dvs. expansion av ett stansat hål) ger ett geometriskt resultat: hur många procent som hålet kan utvidgas innan en genomgående spricka uppstår. Detta innebär att provet avslutas när stålkanten redan har spruckit. Förutom den genomgående sprickan kan den stansade kanten vara full av mikrosprickor, vilket framgår av bild 1.

Med dubbelbockningsprovet (dvs. bockning av den andra bockningens skurna kant tills den spricker) kan vi mäta den skurna kantens töjning med hjälp av digital bildkorrelation: se bild 2.

Vi kan sedan använda töjningsresultaten i våra formningssimuleringar. Hålexpansionsprovet ger inga töjningsresultat.

Hålexpansionsprovet är mycket enkelt. Som jämförelse tar dubbelbockningsprovet längre tid att utföra. Vi måste först ta hänsyn till den första bockningens radie och flänshöjd. Beroende på flänsens höjd och provstyckets tjocklek måste vi kontrollera bucklingen längs flänsen.

Bild 1: Närbild av ett hålexpansionsprov för AHSS enligt ISO 16630 vid brott på den skurna kanten, dvs. vid provets slut.

Bild 2: Dubbelbockningsprovet använder digital bildkorrelation för att mäta töjningen på den skurna kanten på ett provstycke av avancerat höghållfast stål.

Vi kan sedan använda töjningsresultaten i våra formningssimuleringar. Hålexpansionsprovet ger inga töjningsresultat.

Hålexpansionsprovet är mycket enkelt. Som jämförelse tar dubbelbockningsprovet längre tid att utföra. Vi måste först ta hänsyn till den första bockningens radie och flänshöjd. Beroende på flänsens höjd och provstyckets tjocklek måste vi kontrollera bucklingen längs flänsen.

Förbättra dubbelbockningsprovet av duktilitet genom att eliminera ett moment

För att förbättra dubbelbockningsprovet eliminerade vi helt enkelt den första bockningen. Det är tidsbesparande (ett mindre bockningsmoment) och vi slipper då ta hänsyn till den första bockningens innerradie. Istället placerar vi det kapade provstycket på högkant i pressen eller kantpressen. Och även om det är lättare att stabilisera denna ”fläns” använder vi fortfarande ett specialverktyg för att förhindra buckling: se bild 3.

Parametrarna för vårt nya prov:

- Knivradie: vi började med 3 mm bockningsradie och ökade till 10 mm.

- Skärparametrar: vi gjorde ett rakt snitt med ett klippverktyg, men du kan variera klippvinkel och klippspalt.

- Provstyckets höjd: mycket viktigt, eftersom töjningsfördelningen i materialet varierar beroende på styckets höjd.

- Valsningsriktning: längsgående (L) eller tvärgående (T).

- Och naturligtvis vilken stålsort som provas.

Vi provade först följande varmvalsade stålsorter eftersom de normalt används i chassitillämpningar med höga krav på skurna kanter.

| Stålsort | Tjocklek |

| HR700MCA | 3,8 mm |

| HR800HER75 | 3 mm |

| HR800HER100 | 3 mm |

| HR1000CP | 2,9 mm |

Vi applicerade ett slumpmässigt mönster på stålytan för att kunna övervaka hela formningsförloppet. Vi kan övervaka horisontell töjning, vertikal töjning, brottöjning och bockningsvinkel enligt bild 4.

Bild 3: Ett förbättrat bockningsprov: ett AHSS-provstycke placeras på högkant för att sedan bockas.

Bild 4: Det nya bockningsprovet för skurna AHSS-kanter gör det möjligt att övervaka horisontell töjning, vertikal töjning, brottöjning och bockningsvinkel.

Den svarta kurvan i bild 5 visar töjningen längs den skurna kanten och den gula kurvan töjningen i vertikalled.

Bild 5: Töjningsdiagram längs AHSS-stålets skurna kant (svart kurva) och i vertikalled (gul kurva).

Kan vi använda den här typen av digitala bildkorrelationsmätningar för att övervaka inte bara maxtöjningen utan även midjebildningstöjningen? I bild 6 känner du nog igen den horisontella töjningskurvan – den grå kurvan – som påminner om ISO-provets formgränskurva.

Vi kan anpassa en Gausskurva, eliminera allt innanför kurvans böjningspunkter och sedan göra en ny kurvpassning enligt den gula kurvan. Därefter kan vi beräkna deltavärdet – avståndet mellan böjningspunkterna – och kurvpassningens maxtöjning (röd cirkel), som vi här kallar CF-max (curve fit max strain). Från våra ursprungsdata kan vi redan utläsa materialets maxtöjning.

För töjningen i vertikalled hämtar vi in en linjär koefficient (b0) och en exponentialkoefficient (b1) eftersom de kan approximera töjningskoncentrationen för materialet i denna riktning, enligt bild 7.

Bild 7: Approximering av vertikal töjningskoncentration, vinkelrätt mot AHSS-provstyckets längdriktning.

Jämförelse av beräknat och faktiskt bockningsdjup för AHSS-stål

För att säkerställa att vi beräknar något som kan förutsäga midjebildning behöver vi ta reda på hur materialet ser ut vid bockningsdjupet, se bild 8.

Så här går det till:

- Leta reda på vinkeln där CF-max inträffar.

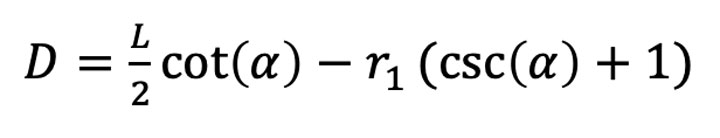

- Beräkna bockningsdjupet med hjälp av följande formel:

- Prova att bocka till detta djup och kontrollera när midjebildning sker

- Kontrollera: är kvaliteten på den skurna kanten godkänd på detta djup?

Bild 9 visar resultaten vid provning av HR800HER75-stål (typiskt hålexpansionstal på 75 %), som enligt vår beräkning ska ha ett bockningsdjup på 14 till 18 mm, där 18 mm är dess maximala godkända bockningsdjup.

Bild 10 visar samma undersökning för HR700MCA-stål, som enligt vår beräkning ska ha ett maximalt godkänt bockningsdjup på 10 mm.

Bild 8: Radien (r1) används för att bestämma bockningsdjupet.

Bild 9: Test av bockningsprovet för att jämföra beräknat maxdjup med faktiskt maxdjup baserat på synlig midjebildning. Vid ett bockningsdjup på 18 mm kan vi se antydan till midjebildning, som blir mer uttalad vid 20 mm och extremt uppenbar vid 22 mm.

Bild 10: Bockning av HR700MCA-stål – med ett beräknat maximalt godkänt djup på 10 mm – visar initial midjebildning vid 11 mm och mer uttalad vid 12 mm.

Vår slutsats av ovanstående undersökning är att vi verkar kunna förutsäga det maximala bockningsdjupet för ett material, och att den skurna kanten snabbt försämras vid bockning utöver detta maximala djup. Dessutom anger våra beräkningar den definierade bockningsvinkeln när midjebildning uppstår.

Hur stålprovstycket skärs är av betydelse för duktilitetsprovet

Om provstycket stöds eller inte under skärning har inverkan på resultatet, se bild 11.

Som framgår av bild 12 kan moderstycket bockas betydligt mer än dotterstycket.

Dessutom har moderstyckets skurna kant ett bättre utseende, se bild 13.

Bild 11: Vi kallade den del som stöds av dynan för ”moderstycke” och den avklippta delen för ”dotterstycke”.

Bild 13: Moderstycket har bättre skurna kanter än dotterstycket.

De flesta industriella tillämpningar utgår troligen från moderstycket, så det här är mer relevant för provningslaboratorier.

Bild 14 visar resultat för olika höjd på provstycket: 15, 20 och 25 mm för HR800HER75-stålet. När vi ökar höjden minskar kurvpassningens maxvärde (CF max), vilket innebär att den maximala midjebildningstöjningen minskar. Ju högre provstycke, desto mindre bockningsvinkel kan appliceras, vilket resulterar i mindre komplicerad bockning. De högre provstyckena leder till att exponenten går mot noll, vilket innebär en mer linjär töjningskoncentration.

Bild 12: Dotterstycket har lägre bockningsgräns än moderstycket.

Bild 14: Resultat för 15, 20 och 25 mm långa provstycken. Ju längre provstycke, desto större linjär töjningskoncentration. Diameter: Individuella standardavvikelser används för att beräkna intervallen.

Om vi ökar knivradien för samma material (HR800HER75) ökar vi bredden på midjebildningszonen, dvs. deltavärdet. Vi får också mindre vertikal töjningskurva (den lägre exponenten). Och vi minskar CF-vinkeln. När vi ökar knivradien kan vi åstadkomma större bockningsvinklar – eller mer komplicerade bockningar – i AHSS-stålet, enligt bild 15.

Bild 15: Resultat av att öka knivradien till 3,5, 5, 8 och 10 mm. När knivradien ökar kan vi öka AHSS-stålets bockningsvinkel. Radie: Individuella standardavvikelser används för att beräkna intervallen.

Vi testade olika skärinställningar, som indikeras med 1, 2, 4 och 5 i bild 16.

Bild 16: Test av olika klippspalter och vinklar för skärkonfigurationen.

| Inställning | 1 | 2 | 4 | 5 |

| Klippspalt | 10% | 15% | 10% | 15% |

| Vinkel | 1,25 | 1,25 | 2,25 | 2,25 |

Resultaten av fyra olika skärinställningar, var och en testad i både längsgående och tvärgående riktning, enligt bild 17.

Bild 17: Resultat från fyra olika skärinställningar. L = längsgående riktning och T = tvärgående riktning. Så 1L = betyder 10 % klippspalt vid 1,25° vinkel i längsgående riktning, och så vidare. Resultat: Individuella standardavvikelser används för att beräkna intervallen.

Ingen av skärkonfigurationerna verkar vara statistiskt signifikant. Generellt förefaller dock skärinställning 1 något bättre, det vill säga bockningsvinkeln är något mindre, vilket är bra: materialet kan bockas lite mer.

Vi testade även att förspänna materialen till 2 % och 4 % plastisk deformation. I det inspelade webbinariet finns en mer detaljerad förklaring av testerna. Våra slutsatser var att förspänning minskar formbarheten, sänker CF-max och ökar CF-vinkeln.

Därefter ville vi använda vårt nya bockningsprov för att bedöma duktiliteten för de olika stålsorternas skurna kanter. Provstyckena var 20 mm höga, knivradien 10 mm (förutom för HR800-stålet där radien var 5 mm), klippspalten 10 % vid liten skärvinkel och snittet längs med valsriktningen.

För eventuell användning vid formningssimuleringar fokuserar vi på värdet CF-max, se bild 18.

Men om vi har för avsikt att skapa stora delar eller komplicerade former bör vi studera CF-vinkeln, dvs. midjebildningsvinkeln, se bild 19.

Om CF-vinkeln är liten innebär det att du kan göra en stor komplicerad bockning med materialet. I så fall är det uppenbart att HR800HER100 är ett bättre material än HR800HER75.

Bild 18: Bestämning av skurna kanters duktilitet för fyra AHSS-stålsorter – med hjälp av vårt nya bockningsprov – för möjlig användning vid formningssimuleringar.

Bild 19: Bestämning av midjebildningsvinkeln för fyra AHSS-stål.

Använd resultaten från det nya bockningsprovet för formningssimuleringar av AHSS

Hur kan vi tillämpa den här typen av prov i en formningssimulering? Till exempel för att avgöra om den pressade delen kommer att få en sprucken kant eller ej? CF-max beror på töjningskoncentrationsparametrarna, dvs. deltavärdet och exponenten b1. Och deltavärdet och b1 kan varieras genom att ändra knivradien och provstyckets höjd: därmed vi kan testa många olika scenarier. Vi konfigurerar en normal pressningssimulering och studerar delens kritiska område som är markerad i bild 20.

I dessa kritiska områden kan du extrahera samma typ av sektioner som i bockningsprovet. I bild 21 och 22 kan vi konstatera att töjningskurvorna längs den skurna kanten och i vertikalled liknar bockningsprovets kurvor.

Bild 20: Användning av det nya duktilitetsbockningsprovet för att kontrollera kritiska områden på fordonsdelar av AHSS.

Bild 21: Kontroll av horisontella och vertikala sektioner för en tänkt fordonsdel.

Bild 22: Beräkning av deltavärde – avståndet mellan böjningspunkterna.

Utifrån de extraherade sektionerna kan vi beräkna parametrarna för töjningskoncentration. Ena parametern är deltavärdet – avståndet mellan böjningspunkterna där lutningen växlar tecken. Den andra är exponenten, där vi anpassar exponentialfunktionen till delens faktiska sektion. Och för själva delen har vi konstaterat en maximal töjning på 52 %.

För att jämföra våra simuleringsresultat med våra provvärden måste vi ställa oss frågan: har vi redan provat dessa töjningskoncentrationer, deltavärdet och exponenten b1? Eller behöver vi utöka provmatrisen för att få dem provade?

För denna del av simuleringen är deltavärdet 12, exponenten -0,09 och maxtöjningen 52 %. Från våra provningar har vi ett deltavärde på nästan 12 för det 25 mm höga provstycket och en lägsta exponent på minus 0,2 – som inte når ända ned till 0,1, vilket är det vi söker.

Bild 23: Vi söker den nödvändiga exponenten och deltavärdet. Diameter: Individuella standardavvikelser används för att beräkna intervallen.

Men trenden är tydlig: när exponentens värde minskar så minskar i allmänhet även värdet CF-max (kurvpassningens maxtöjning). Värdet CF-max från provningen är cirka 42 % till 52 %, och vi vet delens beräknade töjningsvärde – som är 52 % i det här fallet. Detta tyder på att det finns stor risk för midjebildning med detta material om vi använder den här typen av formningssekvens.

Vi tror att det här nya bockningsprovet kan användas för verkliga AHSS-delar – med lite större säkerhetsmarginal jämfört med att använda maximala töjningsvärden – genom att beräkna midjebildningstöjning istället för brottöjning.

Sammanfattning: ett nytt användbart bockningsprov för skurna kanter som kräver industriell validering

- Detta nya bockningsprov för skurna kanter är enklare att utföra än dubbelbockningsprovet och går betydligt snabbare att konfigurera.

- Resultatanalysen kan nästan helt automatiseras.

- Du kan testa olika töjningsgradienter längs och vinkelrätt mot den skurna kanten, och de är enkla att variera: t.ex. provstyckets höjd, knivens radie osv.

- Du får både geometriska värden (CF-vinkel eller midjebildningsvinkel) och töjningsvärden vid midjebildning (CF-max), så att du kan jämföra töjningen vid olika simuleringsgränser och jämföra material med varandra med geometriska resultat.

- Du kan testa klippta kanter genom att använda olika skärvinklar och klippspalter.

- Det är enkelt att applicera förspänning, något som är mycket svårt med hålexpansionsprovet.

- Vi tror att det här provet kan vara praktiskt användbart för formningssimuleringar, men detta bör valideras i industriella tester.

- En nackdel: Det här provet ger inga töjningsresultat i tjockleksriktningen – en annan parameter som kan öka komplexiteten ytterligare inom detta utmanande ämne.

Har du ett projekt som kräver provning av formbarhet för skurna kanter – och vill du att vi ska granska hur du bestämmer duktiliteten? Kontakta oss.