Allmän produktbeskrivning

Duroxite® 200 rör tillverkas genom att belägga ett grundmaterial av ordinärt stål med särskilt sammansatta slitande material med hjälp av traditionell bågsvetsning. Det hårdpåsvetsade materialet består av primära kromkarbider och raffinerade multilegerade komplexa karbider, jämnt fördelade i en duktil eutektisk austenitisk matris. Det hårdpåsvetsade röret har extrem slitstyrka och är avsett för användning i miljöer med kraftigt glidslitage. Duroxite® 200 rör finns med ett eller två lager hårdpåsvetsning. Stålrör av typen Schedule 40 och Schedule 80 kan användas som grundmaterial för att tillverka Duroxite® 200 rör. Duroxite® 200 rör kan tillverkas som fyrkantiga till runda övergångsanslutningar, böjar, T- eller Y-kopplingar eller som långa krökar.

Viktiga fördelar

- Enhetlig slitstyrka garanteras ned till 75 % av hårdpåsvetsningen

- Optimal karbidsammansättning som ger en god kombination av slitstyrka och homogen bindning

- Längre livslängd och bättre slitstyrka jämfört med traditionella rör med hårdpåsvetsad kromkarbid

Typiska Användningsområden

Duroxite® 200 rör används allmänt inom gruv-, cement-, oljesands-, muddrings-, återvinnings- och stålindustrin. Exempel på specifika tillämpningar:

Gruvdrift

Cement

Muddring

Stål

Mer information om tillämpningar finns i Duroxite® produktbroschyr.

Standard dimensioner

200 - 600 mm

600 - 900 mm

0.9 - 3.0 m

1.8 - 3.0 m

Mekaniska egenskaper

1) Ythårdheten mäts på maskinbearbetad plan yta strax under ytan på hårdpåsvetsningen.

2) ASTM G65 - procedur A viktförlust är ett standardtest som mäter motstånd mot glidslitage med torr sand/gummihjul. ASTM G65-Procedure A är den strängaste testmetoden,

3) ASTM G65 -procedur A viktförlust, slitageprov utförs på 75 % djup i påsvetsningsmaterialet för att säkerställa jämn hög slitstyrka från ytan ända ned till 75 % av påsvetsningen.

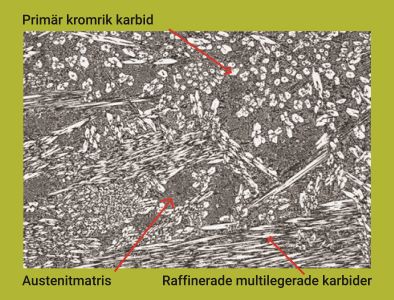

Mikrostruktur

Mikrostrukturen i Duroxite® 200 rör består av primära kromrika karbider och raffinerade multilegerade komplexa karbider med en typisk hårdhet på 2500 till 3000 HK*) jämnt fördelade i en duktil eutektisk austenitisk matris. Den typiska volymfraktionen av primära kromrika karbider håller sig mellan 30 och 40 % med 7 till 10 % multilegerade komplexa karbider.

*) HK är den s k Knoop mikrohårdheten vid provning av mycket sköra material.

Tillverkning och andra rekommendationer

Svetsning, skärning, formning och bearbetning

Verkstadsrekommendationer finns i broschyren om Duroxite® hårdpåsvetsning eller så kan du be din lokala tekniska kundservice om mer information.

Säkerhetsåtgärder

Vid svetsning och skärning av Duroxite®-produkter bildas rök som innehåller skadliga ångor och gaser som är kemiskt mycket komplexa och svåra att klassificera. Den viktigaste giftiga komponenten i ångor och gaser som produceras i processen är sexvärt krom. Vi rekommenderar att lämplig ventilationsutrustning och svetspistoler med rökutsug används, samt lämpliga skyddskläder och andningsskydd för operatörer.