Fossilfri stålproduktion

Vad biltillverkare behöver veta.

Någon gång efter 2025 kommer en biltillverkare kunna skryta om att ha den första bilen med stålkomponenter tillverkade i en fossilfri produktionsprocess. I stället för CO2-utsläpp kommer endast H2O (vattenånga) att släppas ut när järnmalm omvandlas till järn. Av det järnet görs sedan stål. Tänk dig hur den biltillverkarens miljömässiga ledarställning och marknadsstatus kommer att öka.

”Biltillverkare är mycket engagerade och positiva när vi diskuterar HYBRIT-utvecklingen”, säger Thomas Hörnfeldt, Vice President Sustainable Business på SSAB. ”De är väl medvetna om de kommande kraven i EU:s livscykelanalys (LCA) för bilar. Av LCA står det klart för biltillverkarna att – i takt med att bilar går mot drivlinor med nollutsläpp – nästa stora utmaning för dem blir den CO2 som finns innesluten i bilarnas material. Många biltillverkare vill ”ligga före kurvan” och vara först ut på marknaden med fossilfritt stål från SSAB”

”Biltillverkare är mycket engagerade och positiva när vi diskuterar HYBRIT-utvecklingen”, säger Thomas Hörnfeldt, Vice President Sustainable Business på SSAB. ”De är väl medvetna om de kommande kraven i EU:s livscykelanalys (LCA) för bilar. Av LCA står det klart för biltillverkarna att – i takt med att bilar går mot drivlinor med nollutsläpp – nästa stora utmaning för dem blir den CO2 som finns innesluten i bilarnas material. Många biltillverkare vill ”ligga före kurvan” och vara först ut på marknaden med fossilfritt stål från SSAB”

Hur sannolikt är det att HYBRIT kommer att uppfylla sitt mål? Direktreduktion av järnmalm (DRI) med hjälp av vätgas har ju redan tidigare utförts i laboratorier. Men att skala upp vätgasprocessen är något som aldrig har provats — förrän nu.

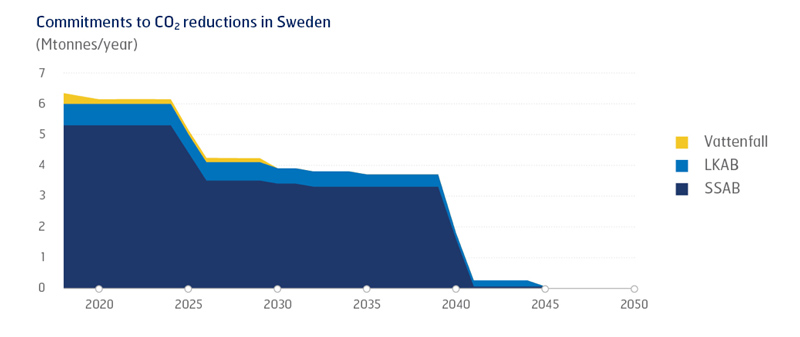

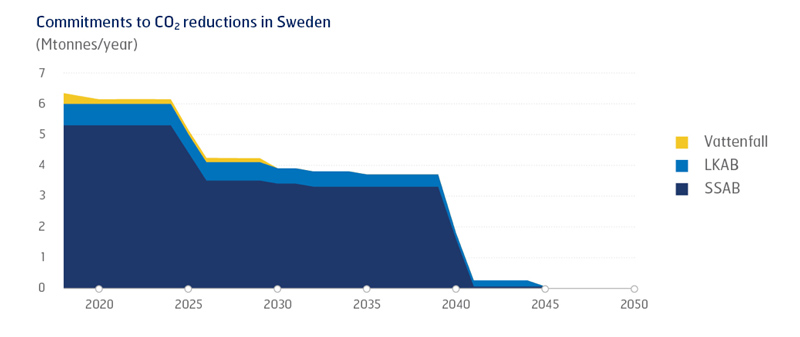

I Luleå pågår byggnationen av HYBRIT-pilotanläggningen som planerat. Anläggningen byggs av HYBRIT-projektets samarbetspartners: SSAB, LKAB — vars ovanligt rena järnmalmslager finns i närheten — och Vattenfall, som satsar på att erbjuda fossilfri energi inom en generation. Testkörningar vid HYBRIT-pilotanläggningen är planerade att starta sommaren 2020.

En av anledningarna till att SSAB och deras samarbetspartners är så övertygade att man är på rätt spår är resultatet från genomförbarhetsstudien som slutfördes 2018. Det hade beräknats att fossilfritt producerat stål skulle medföra en kostnadsökning på 20–30 % jämfört med traditionellt stål. Men den skillnaden håller på att minska i takt med att: 1) kostnaden för koldioxidutsläpp ökar och 2) kostnaden för fossilfri el sjunker.

”Det är en god cirkel,” noterar Hörnfeldt. ”Vi kan se till att den ”extra” kraften från förnybara energikällor kan användas på ett lönsamt sätt. Lagring av energi som vätgas kommer även att bidra till en stabilisering av elnätet.”

SSAB:s tre övriga masugnar kommer också att konverteras till eldrivna ljusbågsugnar under de kommande åren.

”90 % av våra nuvarande CO2-utsläpp kommer från omvandling av järnmalm till järn med hjälp av kokskol,” förklarar Hörnfeldt. ”HYBRIT kommer att eliminera de CO2-utsläppen. Men vi arbetar också på resterande 10 % av våra CO2-utsläpp genom att konvertera våra uppvärmningsprocesser till eldrift där så är möjligt för våra rullnings- och värmebehandlingar. Där detta inte är möjligt – vissa processer kräver temperaturer över 1000 °C – kommer vi i framtiden att använda biogas.”

Samtidigt konverterar LKAB utrustningen vid sina järnmalmsgruvor från kolvätedrift (olja, diesel och gas) till eldrift. Till och med de järnmalmspellets som levereras till SSAB håller på att bli grönare: biprodukter av restträ från Sveriges skogsindustri kommer att fermenteras och omvandlas till biogas som sedan används för att driva LKAB:s pelletsanläggning.

Andra ståltillverkare verkar ha ett mycket mer inkrementellt förhållningssätt till vätgas. Riskerar SSAB och deras samarbetspartners kanske att ”bränna broar” genom att snabbt gå mot vätgasbaserad järnproduktion?

”Vi tror inte det,” svarar Hörnfeldt. ”Klimatförändringen kommer att få alla att börja fundera på lösningar mycket fortare än tidigare — och det är nödvändigt, för våra barns och deras barns skull. Men HYBRIT-genomförbarhetsstudien från 2018 var också mycket omfattande och övertygade oss om att det här är rätt väg för stål. Och Energimyndigheten har gjort sin egen utvärdering. De stöder HYBRIT.”

”Vi undersöker redan möjligheten att bygga demonstrationsanläggningen 2025, tre år tidigare än planerat, så att vi sedan omedelbart kan producera järnmalmsbaserat, fossilfritt stål för kommersiell användning. Målet är att sälja fossilfritt producerat stål i stor skala år 2035.”

”Vi bryter helt med traditionell, koldioxidintensiv ståltillverkningsteknik. Vi vill vara världens första fossilfria stålföretag.”

För mer information, besök www.hybritdevelopment.com

”Biltillverkare är mycket engagerade och positiva när vi diskuterar HYBRIT-utvecklingen”, säger Thomas Hörnfeldt, Vice President Sustainable Business på SSAB. ”De är väl medvetna om de kommande kraven i EU:s livscykelanalys (LCA) för bilar. Av LCA står det klart för biltillverkarna att – i takt med att bilar går mot drivlinor med nollutsläpp – nästa stora utmaning för dem blir den CO2 som finns innesluten i bilarnas material. Många biltillverkare vill ”ligga före kurvan” och vara först ut på marknaden med fossilfritt stål från SSAB”

”Biltillverkare är mycket engagerade och positiva när vi diskuterar HYBRIT-utvecklingen”, säger Thomas Hörnfeldt, Vice President Sustainable Business på SSAB. ”De är väl medvetna om de kommande kraven i EU:s livscykelanalys (LCA) för bilar. Av LCA står det klart för biltillverkarna att – i takt med att bilar går mot drivlinor med nollutsläpp – nästa stora utmaning för dem blir den CO2 som finns innesluten i bilarnas material. Många biltillverkare vill ”ligga före kurvan” och vara först ut på marknaden med fossilfritt stål från SSAB”Hur sannolikt är det att HYBRIT kommer att uppfylla sitt mål? Direktreduktion av järnmalm (DRI) med hjälp av vätgas har ju redan tidigare utförts i laboratorier. Men att skala upp vätgasprocessen är något som aldrig har provats — förrän nu.

I Luleå pågår byggnationen av HYBRIT-pilotanläggningen som planerat. Anläggningen byggs av HYBRIT-projektets samarbetspartners: SSAB, LKAB — vars ovanligt rena järnmalmslager finns i närheten — och Vattenfall, som satsar på att erbjuda fossilfri energi inom en generation. Testkörningar vid HYBRIT-pilotanläggningen är planerade att starta sommaren 2020.

Praktiskt taget alla europeiska stålföretag presenterar planer på att minska sina CO2-utsläpp

”Ja, och en del andra stålföretag inser nu också att vätgasprocessen är enda sättet att i järnproduktionen eliminera CO2-utsläpp vid källan,” säger Hörnfeldt. ”Men såvitt vi vet är vårt initiativ HYBRIT mycket mer konkret och intar en ledande ställning inom stålindustrin. Faktum är att vi på FN:s senaste klimatmöte meddelade att vi snabbar på vår produktionsplan med tre år.”En av anledningarna till att SSAB och deras samarbetspartners är så övertygade att man är på rätt spår är resultatet från genomförbarhetsstudien som slutfördes 2018. Det hade beräknats att fossilfritt producerat stål skulle medföra en kostnadsökning på 20–30 % jämfört med traditionellt stål. Men den skillnaden håller på att minska i takt med att: 1) kostnaden för koldioxidutsläpp ökar och 2) kostnaden för fossilfri el sjunker.

Men inte nog med det

Under vissa tider — exempelvis sommardagar — är vattendragen fulla (och producerar vattenkraft) och vindkraftverken igång, så att Sverige producerar mer el än landet förbrukar. HYBRIT kan utnyttja denna ”extra” förnybara energi genom att använda elektrolys för att omvandla vanligt vatten till vätgas. Grön kraft kommer nu alltså att lagras i form av vätgas i enorma underjordiska utrymmen, redo att användas i HYBRIT:s järnproduktion.”Det är en god cirkel,” noterar Hörnfeldt. ”Vi kan se till att den ”extra” kraften från förnybara energikällor kan användas på ett lönsamt sätt. Lagring av energi som vätgas kommer även att bidra till en stabilisering av elnätet.”

Minskning av innesluten CO2 i befintligt fordonsstål

”SSAB gör andra stora investeringar — parallellt med våra HYBRIT-investeringar — i konvertering av våra befintliga masugnar med kolanvändning till eldrivna ljusbågsugnar,” säger Hörnfeldt. ”Under vanliga omständigheter måste vår masugn i Oxelösund byggas om år 2025. Hellre än att lägga de enorma summor pengar som en ombyggnad kräver, så tänkte vi ”varför inte ersätta den med en eldriven ljusbågsugn i stället”? Den eldrivna ljusbågsugnen kan matas med skrotstål tills HYBRIT-anläggningen producerar sin egen ”järnsvamp” som råmaterial för vår stålproduktion.”SSAB:s tre övriga masugnar kommer också att konverteras till eldrivna ljusbågsugnar under de kommande åren.

”90 % av våra nuvarande CO2-utsläpp kommer från omvandling av järnmalm till järn med hjälp av kokskol,” förklarar Hörnfeldt. ”HYBRIT kommer att eliminera de CO2-utsläppen. Men vi arbetar också på resterande 10 % av våra CO2-utsläpp genom att konvertera våra uppvärmningsprocesser till eldrift där så är möjligt för våra rullnings- och värmebehandlingar. Där detta inte är möjligt – vissa processer kräver temperaturer över 1000 °C – kommer vi i framtiden att använda biogas.”

Samtidigt konverterar LKAB utrustningen vid sina järnmalmsgruvor från kolvätedrift (olja, diesel och gas) till eldrift. Till och med de järnmalmspellets som levereras till SSAB håller på att bli grönare: biprodukter av restträ från Sveriges skogsindustri kommer att fermenteras och omvandlas till biogas som sedan används för att driva LKAB:s pelletsanläggning.

Andra ståltillverkare verkar ha ett mycket mer inkrementellt förhållningssätt till vätgas. Riskerar SSAB och deras samarbetspartners kanske att ”bränna broar” genom att snabbt gå mot vätgasbaserad järnproduktion?

”Vi tror inte det,” svarar Hörnfeldt. ”Klimatförändringen kommer att få alla att börja fundera på lösningar mycket fortare än tidigare — och det är nödvändigt, för våra barns och deras barns skull. Men HYBRIT-genomförbarhetsstudien från 2018 var också mycket omfattande och övertygade oss om att det här är rätt väg för stål. Och Energimyndigheten har gjort sin egen utvärdering. De stöder HYBRIT.”

”Vi undersöker redan möjligheten att bygga demonstrationsanläggningen 2025, tre år tidigare än planerat, så att vi sedan omedelbart kan producera järnmalmsbaserat, fossilfritt stål för kommersiell användning. Målet är att sälja fossilfritt producerat stål i stor skala år 2035.”

”Vi bryter helt med traditionell, koldioxidintensiv ståltillverkningsteknik. Vi vill vara världens första fossilfria stålföretag.”

För mer information, besök www.hybritdevelopment.com