Allmän produktbeskrivning

Duroxite® 500 är en hårdpåsvetsning bestående av en järnbaserad stållegering som läggs på en basplåt av ordinärt stål. Den är avsedd för tillämpningar med en kombination av glid- och stötslitage i både torra och våta (slurry) nötande miljöer. Den fungerar bra vid rumstemperatur eller förhöjda temperaturer upp till 600 oC. Produkten finns med enkla och dubbla skikt.

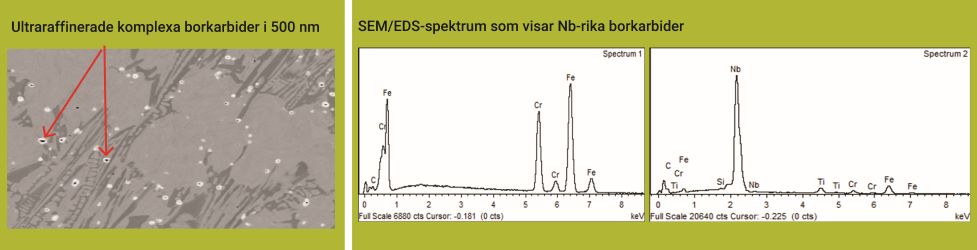

Duroxite® 500 består av särskilda nötande material som utnyttjar kemin hos en enhetlig glasbildande smälta vilket möjliggör hög underkylning. Hårdpåsvetsningen innehåller en unikt hög andel ultrafin krom-niobrik komplex borkarbidfas med en kornstorlek som förfinats till 500 nm. Borkarbiderna väts helt i en duktil matris, vilket förhindrar förtida delaminering, sprickbildning och överbryggning. Detta resulterar i en produkt med avsevärt längre livslängd som bibehåller hög seghet i tillämpningar med glidslitage och kraftiga stötar. Duroxite® 500 har en bättre kombination av slag- och slitstyrka än en traditionell hårdpåsvetsning med kromkarbid.

Viktiga fördelar

- Nya Duroxite® 500 är främst avsedd för tillämpningar som involverar nötning och kraftigt stötslitage.

- Duroxite® 500 hårdpåsvetsning innehåller ultrafina komplexa borkarbider som är 200 gånger finare än primära karbider i traditionella hårdpåsvetsningar med kromkarbid (Duroxite® 100).

- Slitstyrkan hos Duroxite® 500 är mycket likartad den hos Duroxite® 100 med en viktförlust på max. 0.18 g enligt ASTM G65-procedur A. Duroxite® 500 har också enhetlig slitstyrka ända ned till 75 % av hårdpåsvetsningen.

- Slagtåligheten hos Duroxite® 500 är sex gånger högre än hos Duroxite® 100 i labbtestet.

- Har en enhetlig genomgående hårdhet på 67 till 70 HRC för en- och flerskiktspåsvetsning. Bibehåller en hög hårdhet på cirka 60 HRC efter exponering för höga temperaturer upp till 600 °C.

Typiska Användningsområden

Duroxite® 500 är lämpat för användning inom gruvbrytning, kraftproduktion, cement-, oljesands- och ståltillverkning, avfallshantering samt massa- och pappersindustri. Exempel på specifika tillämpningar:

Gruvdrift

Cement

Oljesand

Muddring

Kraft

Jordbruk

Mer information om tillämpningar finns i Duroxite® produktbroschyr.

Standard dimensioner

Andra plåtstorlekar och kundanpassade tjocklekar kan produceras på begäran.

Standard plåtstorlekar

Andra plåtstorlekar och kundanpassade tjocklekar kan produceras på begäran.

Mekaniska egenskaper

1) Ythårdheten mäts på maskinbearbetad plan yta strax under ytan på hårdpåsvetsningen.

2) ASTM G65 - procedur A viktförlust är ett standardtest som mäter motstånd mot glidslitage med torr sand/gummihjul. ASTM G65-Procedure A är den strängaste testmetoden,

3) ASTM G65 -procedur A viktförlust, slitageprov utförs på 75 % djup i påsvetsningsmaterialet för att säkerställa jämn hög slitstyrka från ytan ända ned till 75 % av påsvetsningen.

Mikrostruktur

Duroxite® 500 hårdpåsvetsning innehåller en ultrafin, komplex borkarbidfas ned till cirka 500 nm i en duktil matris. Andelen borkarbider hålls vanligen på mellan 60 och 70 volymprocent för att bilda en enhetlig hård matris. Analys med svepelektronmikroskop (SEM) och energidispersiv röntgenspektroskopi (EDS) av Duroxite® 500-påsvetsningen bekräftar att de fina borkarbiderna består av niobrika borkarbider och kromrika borkarbider som dispergerats i en järnbaserad matris. De ultrafina borkarbiderna är cirka 200 gånger finare än traditionella kromkarbider.

Toleranser

Tjocklek

Tjocklekstoleranser totalt och för påsvetsningen kan garanteras inom ±10 % av specificerad tjocklek.

Planhet

Plåtens planhetstolerans kan garanteras enligt tabellen nedan över 1.5 m plåtlängd för plåtdimensioner som inte överstiger 1.5 m x 3.0 m.

För kundanpassade storlekar, var vänlig och kontakta din lokala säljare eller ditt närmaste Hardox Wearparts center om planhetsgarantier.

Leveranstillstånd

Duroxite® 500 levereras med obehandlad svets.

Tillverkning och andra rekommendationer

Svetsning, skärning, formning och bearbetning

Rekommendationer finns i Duroxite® produktbroschyr eller så kan du be din lokala tekniska kundservice om mer information.

Säkerhetsåtgärder

Vid svetsning och skärning av Duroxite®-produkter bildas rök som innehåller skadliga ångor och gaser som är kemiskt mycket komplexa och svåra att klassificera. Den viktigaste giftiga komponenten i ångor och gaser som produceras i processen är sexvärt krom. Vi rekommenderar att lämplig ventilationsutrustning och svetspistoler med rökutsug används, samt lämpliga skyddskläder och andningsskydd för operatörer.