Allmän produktbeskrivning

Duroxite® 100 tillverkas genom att lägga kromrika, slitstarka material på ett underlag av ordinärt stål med hjälp av traditionell bågsvetsning. Den hårdpåsvetsade plåten lämpar sig för svårt nötande tillämpningar och måttligt till lågt stötslitage. Den flerskiktade påsvetsningen kan ge fullständigt slitagemotstånd i upp till 350 ºC och en typisk ythårdhet på 55 HRC vid förhöjda temperaturer upp till 540 °C. Duroxite® 100 finns med ett eller flera påsvetsade skikt och upp till 20 mm (3/4”) påsvetsningstjocklek.

Viktiga fördelar

- Samma slitagemotstånd garanteras ner till 75 % av hårdpåsvetsningens tjocklek

- Optimal karbidsammansättning som ger en god kombination av slitstyrka och homogen bindning.

- God formbarhet på grund av.det brutna sprickmönstret på den hårdpåsvetsade ytan.

Typiska Användningsområden

Duroxite® 100 har bred användning inom gruvbrytning, kraftproduktion, cement, muddring, stålproduktion, avfallshantering, glas tillverkning samt massa- och pappersindustrin. Exempel på specifika tillämpningar:

Gruvdrift

Cement

Muddring

Stål

Kraft

Mer information om tillämpningar finns i Duroxite® produktbroschyr.

Standard dimensioner

Andra plåtstorlekar och kundanpassade tjocklekar kan produceras på begäran.

Standard plåtstorlekar

Andra plåtstorlekar och kundanpassade tjocklekar kan produceras på begäran.

Mekaniska egenskaper

1) Ythårdheten mäts på maskinbearbetad plan yta strax under ytan på hårdpåsvetsningen.

2) ASTM G65 - procedur A viktförlust är ett standardtest som mäter motstånd mot glidslitage med torr sand/gummihjul. ASTM G65-Procedure A är den strängaste testmetoden,

3) ASTM G65 -procedur A viktförlust, slitageprov utförs på 75 % djup i påsvetsningsmaterialet för att säkerställa jämn hög slitstyrka från ytan ända ned till 75 % av påsvetsningen.

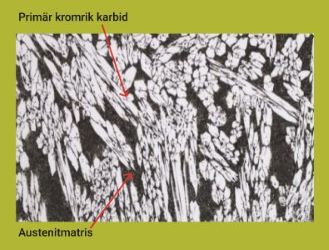

Mikrostruktur

Mikrostrukturen i Duroxite® 100 består av en hög andel extremt hårda primära M7C3 kromirka karbider med en typisk hårdhet på1700 HK*) jämnt fördelade i en duktil eutektisk austenitisk matris. Volymfraktionen av primära karbider hålls mellan 30 och 50 % för att ge en god kombination av slitstyrka och homogen bindning.

*)HK är den s k Knoop mikrohårdheten vid provning av mycket sköra material.

Toleranser

Tjocklek

Tjocklekstoleranser totalt och för påsvetsningen kan garanteras inom ±10 % av specificerad tjocklek.

Planhet

Plåtens planhetstolerans kan garanteras inom ± 3 mm över 1.5 m plåtlängd för plåtdimensioner som inte överstiger 1.5 m x 3.0 m. För plåtar som är större än 1.5 m x 3.0 m gäller följande planhetsgarantier.

För kundanpassade storlekar, var vänlig och kontakta din lokala säljare eller ditt närmaste Hardox Wearparts center om planhetsgarantier.

Leveranstillstånd

Duroxite® 100 levereras normalt i svetsat tillstånd men kan också levereras i slipat tillstånd på begäran.

Tillverkning och andra rekommendationer

Svetsning, skärning, formning och bearbetning

Rekommendationer finns i Duroxite® produktbroschyr, eller kontakta din lokala tekniska support.

Lämpliga hälso- och säkerhetsåtgärder måste vidtas vid bockning, svetsning, skärning, slipning eller annat arbete med produkten.

Säkerhetsåtgärder

Vid svetsning och skärning av Duroxite®-produkter bildas rök som innehåller skadliga ångor och gaser som är kemiskt mycket komplexa och svåra att klassificera. Den viktigaste giftiga komponenten i ångor och gaser som produceras i processen är sexvärt krom. Vi rekommenderar att lämplig ventilationsutrustning och svetspistoler med rökutsug används, samt lämpliga skyddskläder och andningsskydd för operatörer.