Tuotteen kuvaus

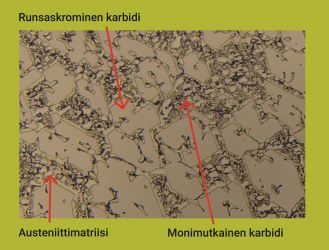

Kovalle kulutukselle ja iskuille altistuviin käyttökohteisiin kehitetty Duroxite® 201 valmistetaan käsittelemällä Hardox® 450 -pohjalevy erityisesti suunnitelluilla hankaavilla materiaaleilla. Päällystemateriaali koostuu primaarisista kromipitoisista karbideista ja hienon raekoon moniseosteisista kompleksisista karbideista, jotka jakautuvat tasaisesti taipuisaan eutektiseen austeniittimatriisiin. Täydentävät moniseoskarbidit ovat kovempia ja hienompia kuin kromipitoiset karbidit, jotka kiinnittyvät suurien primaaristen kromipitoisten karbidien väliin matriisissa.

Tärkeimmät edut

- Hardox® 450 -pohja kestää paremmin plastisia muodonmuutoksia erinomaisen myötölujuutensa ansiosta – tuote palautuu takaisin muotoonsa iskun jälkeen

- Vahvempi tuki erinomaisen kovuuden ja päällysteen ja pohjateräksen välisten parempien kiinnittymisominaisuuksien ansiosta

- Parempi suorituskyky iskutilanteissa kuin Duroxite® 200 -tuotteella korkeissa, jopa 350 °C:n lämpötiloissa – iskunkestävyys on kuitenkin paras huoneenlämmössä

Iskusitkeysominaisuudet

Duroxite® 201:aa käytetään laajalti monilla teollisuudenaloilla, kuten kaivos- ja sementtiteollisuudessa sekä energiantuotannossa. Tyypillisiä käyttökohteita:

Kaivosteollisuus

Sementtiteollisuus

Energia

Saat lisätietoa käyttökohteista Duroxite®-tuote-esitteestä.

Vakiomitat

Muita levykokoja ja paksuuksia voidaan valmistaa pyynnöstä.

Vakiolevyn koko

Muita levykokoja ja paksuuksia voidaan valmistaa pyynnöstä.

Mekaaniset ominaisuudet

1) Pinnan kovuus mitataan työstetyltä tasaiselta pinnalta aivan päällysteen pinnan alapuolelta.

2) ASTM G65 -standardintestimenetelmän A mukainen painohäviö perustuu standardin mukaiseen testiin, jolla mitataan kulutuskestävyyttä kuivan hiekka-/kumipyörälaitteen aiheuttaman liukuhankauksen avulla. ASTM G65 -testimenetelmä A on menetelmistä vaativin.

3) Painohäviö ASTM G65 -standardintestimenetelmässä A, päällystemateriaalien kulumistesti 75 %:n syvyydessä osoittaa tasaisen hyvän kulutuskestävyyden päällysteen ulkopinnalta 75 %:n syvyyteen asti.

Mikrorakenne

Duroxite® 201:n mikrorakenne koostuu primaarisista kromipitoisista karbideista ja hienon raekoon moniseosteisista kompleksisista karbideista, joiden tyypillinen kovuus on 2 500–3 000 HK*) ja jotka jakautuvat tasaisesti taipuisassa eutektisessa austeniittimatriisissa. Primaaristen kromipitoisten karbidien tyypillinen tilavuusosuus pidetään 30–40 prosentissa ja moniseosteisten kompleksisten karbidien osuus 7–10 prosentissa.

*) HK on Knoopin mikrokovuus, jota käytetään lähinnä erittäin hauraiden materiaalien tai ohuiden levyjen kohdalla.

Paksuus

Toleranssit ovat Duroxite®-paksuustakuiden mukaisia.

Duroxite® kokonais- ja päällystepaksuustoleransseiksi voidaan taata ±10 % ilmoitetusta paksuudesta.

Tasomaisuus

Taattu tasomaisuustoleranssi yli 1.5 m:n levyille

Tietoa erikoiskokovalikoimasta ja tasomaisuustakuista saat paikalliselta myyntiedustajalta tai Hardox Wearparts -keskuksesta.

Toimitustila

Duroxite® 201 toimitetaan tavallisesti hitsattuna, mutta se on saatavana pyynnöstä myös hiottuna.

Valmistus- ja muut suositukset

Hitsaus, leikkaus, muovaus ja koneistus

Suositukset on mainittu Duroxite® tuote-esitteessä. Lisätietoja saa myös paikallisesta teknisestä tuesta.

Duroxite®-pinnoitelevyn taivutettavuus määräytyy Duroxite®-taivutustakuiden mukaisesti.

Turvallisuusvarotoimet

Duroxite®-tuotteita hitsattaessa tai leikattaessa syntyy savua, joka sisältää kemiallisesti erittäin monimutkaisia ja vaikeasti luokiteltavia haitallisia huuruja ja kaasuja. Prosessissa muodostuvien huurujen ja kaasujen myrkyllisistä aineosista merkittävin on kuudenarvoinen kromi. Suosittelemme asianmukaisten kohdepoistolaitteiden ja huuruja poistavien polttimien sekä sopivan suojavaatetuksen ja hengityssuojainten käyttöä.