Hardox® 600

Hardox® 600, jonka nimelliskovuus on 600 HBW, on erikoiskova kulutusta kestävä teräs, jota voi leikata ja hitsata. Se on suunniteltu vaativissa olosuhteissa käytettävien suorituskykyisten kulutusosien valmistukseen.

Hardox® 600 takaa erinomaisen kulutuskestävyyden

Hardox ® 600 -terästä käytettäessä ei tarvitse tinkiä myöskään iskusitkeydestä. Ominaisuuksiensa ansiosta tämä teräs kestää iskuja, jotka johtavat usein murtumiin tai rikkoutumiseen käytettäessä kromipitoisesta valkoisesta valuraudasta, mangaanivaluteräksestä, kaksoismetallista tai keraameista valmistettuja kuluvia osia. Hardox ® 600 -teräksen iskusitkeys tekee siitä näitä materiaaleja kestävämmän. Se ehkäisee myös liukukulumista. Haluatko tietää, sopiiko Hardox ® 600 käyttökohteeseesi?

Olen kiinnostunut, toivon yhteydenottoa

Mitä on Hardox® 600?

- Se on hyvä vaihtoehto perinteiselle kulutusteräkselle, pehmeämmälle Hardox ®-teräkselle tai keraameille

- Tästä erikoislujasta ja kovasta teräksestä valmistetut osat ovat lujia ja kestäviä

- Saat ohuemmat mutta suorituskykyisemmät vuoraukset

- Pitkä ja ennakoitava käyttöikä laskee huoltokustannuksia ja parantaa tuottavuutta

- Pitkäikäisillä ja tuottavilla laitteilla on ympäristöetuja, koska niihin kuluu ajan myötä vähemmän terästä ja energiaa

- Laajalti saatavilla olevat levyt, lyhyempi toimitusaika kuin mangaaniteräsvaluissa

- Edut konepajalla: Valmiiksi läpikarkaistu, koneistettavissa ja hitsattavissa, esilämmitystä ei tarvita, voidaan käyttää tavallisia konepajamenetelmiä

- Varaosat voidaan valmistaa nopeasti ja helposti

Hardox® 600 -teräksen tyypillisiä käyttökohteita

- Kaivos-, louhinta- ja maansiirtotöissä Hardox ® 600 -terästä käytetään liukukulumiselle altistuviin vuorauksiin, kuljetuskouruihin, kuljetuslinjojen liukukiskoihin, seuloihin, siiloihin ja syöttölaitteisiin.

- Hardox ® 600 -terästä käytetään teollisuuden prosessilaitteissa, kuten murskainterissä, vasaroissa, levyissä, terissä, leukamurskaimen poskilevyissä, vuorauslevyissä, ohjauslevyissä, silppurinterissä, kartiomurskaimissa, kuulamyllyn vuorauksissa, betonimuoteissa, iskupalkki- ja keskipakomurskaimien levyissä ja vuorauksissa sekä hiutalekoneen terissä.

- Sementti-, betoni ja terästehtaat sekä voimalaitokset käyttävät Hardox ® 600 -teräksestä valmistettuja kouruja, suppilon vuorauksia, pystysuoria valssauspiippuja, seulalevyjä ja sihtejä, jakolevyjä, kaapimia ja ohjaussiipiä.

- Metsäteollisuudessa Hardox ® 600 -terästä käytetään esimerkiksi hakkukoneiden syöttörullissa ja haketusterissä.

Erittäin kova teräs, jonka ansiosta laitteet kestävät pidempään

Vähän kovempi voi olla paljon kestävämpi. Hardox ® -teräslaatujen kovuusasteikon huippua edustava Hardox ® 600 mahdollistaa laitteidesi pidemmän käyttöiän kovassa käytössä. Hardox ® 600 -teräksen myötölujuus on noin 1 650 MPa, mikä on paljon suurempi kuin tavallisten rakenneterästen. Esimerkiksi S355-teräksen myötölujuus on noin 355 MPa.

Jos vaihdat Hardox® 600 -teräkseen myötölujuudeltaan matalammasta Hardox®-laadusta, esimerkiksi Hardox® 500 -teräksestä, laitteidesi käyttöikä voi kasvaa jopa 50 %. Jos vaihdat siihen 400 HBW:n kulutusteräksestä, käyttöikä kasvaa jopa nelinkertaiseksi. Jos valitset pehmeämmän materiaalin, muista, että tuotanto-, huolto- ja seisokkikustannukset voivat olla pitkällä aikavälillä suuremmat.

Tutustu Hardox® 600:n käyttökohteisiin

Prismaterät

Hardox ® 600 -teräs pidentää prismaterien käyttöikää muovin, elektroniikkajätteen ja alumiinin kierrätyksessä. Hardox ® 600 -teräksen iskusitkeys vähentää lohkeamisen riskiä työkaluteräkseen verrattuna, mikä tekee siitä luotettavamman ratkaisun.

Pohjan vuorauksena planeettasekoittimissa

Hardox ® 600 -teräksessä suuren kovuuden tarjoama erinomainen kulutuskestävyys yhdistyy mahdollisuuteen porata terästä, tehdä upotuksia ja jopa kiinnittää pultteja nastahitsauksella. Tämä tekee Hardox ® 600 -teräksestä helpon ratkaisun verrattuna HCWI-valumateriaaleihin tai kromikarbidiratkaisuihin.

Betonitiilimuotit

Hardox ® 600 -teräksestä valmistettujen betoni- tai terrakottalaattamuottien käyttöikä on moninkertainen aiempaan 500 HBW:n teräkseen verrattuna. Käyttöikä pitenee 4–8 viikosta jopa 6–12 kuukauteen.

Kuljetuskourut

Hardox ® 600 -teräksestä valmistetut kourun vuorauslevyt pidentävät käyttöikää rautamalmin ja muiden erittäin kuluttavien materiaalien käsittelyssä. AR 500 -teräkseen verrattuna Hardox ® 600 voi kaksinkertaistaa käyttöiän.

.jpg%3Fm%3D20231116135440&w=3840&q=75)

Hardox® 600 -teräs vähentää louhintalaitteiden seisokkeja

Lue, miten kaivosyhtiö LKAB hyötyy Hardox® 600 -teräksen ylivoimaisesta kulutuskestävyydestä.

Laske käyttöikä WearCalc-laskurilla

SSAB:n Hardox® WearCalc -sovelluksen avulla voit laskea, kuinka paljon eri Hardox®-teräslaadut voivat pidentää laitteidesi käyttöikää perusteräkseen verrattuna. Laskelmia voi tehdä monille kuluttaville materiaaleille, kuten graniitille, masuunikuonalle, hiilelle, rautamalmille, kalkkikivelle, hiekalle, lasille ja metallia sisältävälle kotitalousjätteelle.

Lataa WearCalc-sovellus

Mittavalikoima

Hardox® 600 on saatavana levyjen paksuusalueella 6.0 - 65.0 mm ja nauhalevyjen paksuusalueella 3.0 - 6.0 mm. Hardox® 600: n enimmäisleveys on 2000 mm ja enimmäispituus 14 630 mm. Levyn yleisimmät mitat ovat 2000 x 4000 mm; Nauhalevyjen yleisimmät mitat ovat 1250 x 3000 tai 1500 x 3000 mm paksusta riippuen. Muut mitat ovat saatavilla pyynnöstä. Lisätietoja mitoista on Mittausohjelmassa.

Mekaaniset ominaisuudet

(mmin)

(HBW)

(mmin)

(HBW)

(mmin)

(HBW)

1) Brinell-kovuustesti, HBW, EN ISO 6506-1 -standardin mukaisesti, koneistetulta pinnalta 0.5–3.0 mm pinnan alapuolella. Vähintään yksi testinäyte sulatusta ja 40 tonnia kohden. Toimitettujen levyjen nimellispaksuus ei poikkea yli ± 15 mm kovuuskokeen testinäytteestä. Nauhalevy Brinell-kovuustesti on EN ISO 6506-1 -standardin mukainen jokaisessa lämpökäsittelyyksikössä / kelassa. Kovuus mitataan jauhamalla pinta 0.3 - 2.0 mm pinnan alapuolella.

Hardox® -levy on läpikova. Paksuussuuntaisen keskialueen kovuus on vähintään 90 % taatusta kovuudesta.

Kemiallinen koostumus (sulatusanalyysi)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

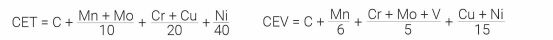

Hiiliekvivalentti CET(CEV)

Paksuus

Toleranssit ovat Hardox®-paksuustakuiden mukaisia.

Hardox®-takuut täyttävät EN 10029:n luokan A vaatimukset, mutta tiukemmilla toleransseilla. Nauhalevy takuut täyttävät standardin 1/2 EN 10051 vaatimukset.

Pituus ja leveys

SSAB:n mittaohjelman mukaisesti. Levyjen toleranssit ovat SSAB:n valssausreunastandardien mukaisia tai täyttävät standardin EN 10029 vaatimukset. Nauhalevyjen toleranssit täyttävät standardin EN 10051 vaatimukset, ja tiukempia toleransseja on saatavana erikseen kysyttäessä.

Muoto

Levyjen toleranssit ovat standardin EN 10029 mukaisia ja nauhalevyjen toleranssit standardin EN 10051 mukaisia.

Tasomaisuus

Levyjen toleranssit ovat Hardox® -tasomaisuustakuiden luokan D mukaisia eli tiukemmat kuin standardissa EN 10029. Nauhalevyjen toleranssit ovat Hardox® - tasomaisuustakuiden luokan B mukaisia eli tiukemmat kuin standardissa EN 10051.

Pinnanlaatu

EN 10163-2:n luokan A alaluokan 1 mukaisesti.

Toimitustila

Toimitustila on karkaistu tai nuorrutettu. Hardox® -levyt toimitetaan mekaanisesti tai termisesti leikatuin reunoin, ja yli 80 mm:n paksuudet toimitetaan tavallisesti valssausreunoin. Hardox® -nauhalevyt toimitetaan tavallisesti valssatulla pinnalla ja valssausreunoilla.

Toimitusehdot on kuvattu SSAB:n esitteessä "Hardox® Guarantees" ja osoitteessa www.ssab.com.

Valmistus- ja muut suositukset

Hitsaaminen, taivuttaminen ja koneistaminen

Suosituksia löytyy SSAB:n esitteistä osoitteesta www.hardox.com tai ottamalla yhteyttä ottamalla yhteyttä tekniseen tukeen.

Hardox® 600 -tuotetta ei ole tarkoitettu lämpökäsiteltäväksi enempää. Sen mekaaniset ominaisuudet on saavutettu ensin karkaisemalla ja sen jälkeen lämpökäsittelemällä tarpeen mukaan. Tuotteen ominaisuudet eivät pysy samassa tilassa kuin toimitushetkellä, jos se altistetaan yli 250 ºC:n lämpötilalle varten levy ja 150 ºC altistumisen nauhalevy.

Kun tuotetta hitsataan, leikataan, hiotaan tai työstetään muulla tavoin, on noudatettava asianmukaisia työturvallisuusohjeita. Erityisesti pohjamaalattuja levyjä hiottaessa saattaa muodostua pölyä, jonka hiukkaspitoisuus on suuri.