Tuotteen kuvaus

Duroxite® Roller Wire -täytelankaa käytetään telojen korjauksiin sementti-, energia- ja terästeollisuuden käyttökohteissa. Soveltuu avoimeen kaarihitsaukseen. Pinnoite sisältää kulutusta kestävää materiaalia, joka koostuu suurelta osin erittäin kovista kromipitoisista M7C3-primäärikarbideista, joiden kovuus on tyypillisesti 1700 HK*). Karbidit jakautuvat tasaisesti taipuisassa eutektisessa austeniittimatriisissa. Runsaan kromipitoisuuden ohella lankaan on lisätty molybdeeni- ja nikkeliseosaineita, jotka parantavat pinnoitteen sitkeyttä, vahvistavat matriisia ja mukauttavat karbidien kokoa, mikä lisää kulumisenkestävyyttä ja pidentää käyttöikää. Duroxite® Roller Wire -hitsauslanka on suunniteltu kuluneiden telojen kunnostamiseen suoralla hitsauksella. Lanka soveltuu kaarevien pintojen hitsaamiseen. Sitä voidaan käyttää useassa kerroksessa, joiden paksuus on enintään 75 mm. Esilämmitys, palkojen välinen lämpötila ja hitsauksenjälkeinen lämpökäsittely toteutetaan perusmetallin suositusten mukaisesti. Jännitystä poistavat halkeamat näkyvät siinä luonnollisesti hitsauksen jälkeen.

*) HK on Knoopin mikrokovuus, jota käytetään lähinnä erittäin hauraiden materiaalien kohdalla.

Tärkeimmät edut

- Kulutuskestävyys pysyy samana päällysteen ulkopinnalta 75 %:n syvyyteen asti.

- Ihanteellinen seosainekoostumus, jonka karbidikoostumus takaa hyvän kulutuskestävyyden ja tasalaatuisen kiinnittymisen.

- Voidaan hitsata jopa 75 mm:n paksuuteen, mikä mahdollistaa erittäin kuluneidenkin telojen palauttamisen alkuperäisiin mittoihin.

Tyypillisiä käyttökohteita

Duroxite® Roller Wire -hitsauslanka on tarkoitettu pääasiassa sellaisten telojen kuluvien osien korjaamiseen, joita käytetään enintään 350 °C:n lämpötilassa. Tyypillisiä esimerkkejä ovat sementin ja hiilen murskaus- ja jauhintelat.

Vakiomitat

Mekaaniset ominaisuudet

1) Pinnan kovuus mitataan työstetyltä tasaiselta pinnalta aivan päällysteen pinnan alapuolelta.

2) ASTM G65 -standarditestillä mitataan kulutuskestävyyttä kuivan hiekka-/kumipyörälaitteen aiheuttaman liukuhankauksen avulla. ASTM G65 -testimenetelmä A on menetelmistä vaativin.

3) Päällystemateriaalien ASTM G65 -kulumistesti tehdään 75 %:n syvyydessä ja se osoittaa tasaisen hyvän kulutuskestävyyden päällysteen ulkopinnalta 75 %:n syvyyteen asti.

Mekaanisten ominaisuuksien testitulokset

Mekaanisia ominaisuuksia, päällysteen kemiallista koostumusta, pinnan kovuutta ja ASTM G65-A -painohäviötä koskevat testitulokset on saatu hitsistä, joka on tuotettu ja testattu määrättyjen standardien mukaisesti, eikä niiden voida olettaa olevan odotettuja tuloksia tietyssä käyttökohteessa tai hitsauksessa. Todelliset tulokset riippuvat monista eri tekijöistä, muun muassa hitsausmenetelmästä, perusaineen kemiallisesta koostumuksesta ja työlämpötilasta, hitsauksen suunnittelusta ja valmistusmenetelmistä. Käyttäjien tulee varmistaa hitsausaineiden ja -menetelmien soveltuvuus menetelmäkokeilla tai muilla soveltuvilla keinoilla ennen niiden käyttöä suunnitellussa käyttötarkoituksessa.

Kemiallinen koostumus

(%)

(%)

(%)

(%)

(%)

(%)

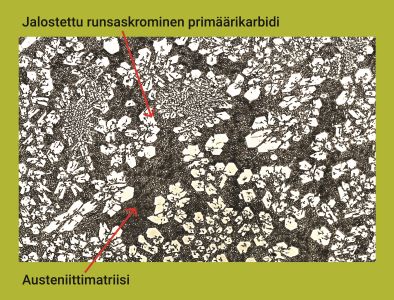

Mikrorakenne

Duroxite® Roller Wire -hitsauslangan mikrorakenne koostuu suurelta osin erittäin kovista kromipitoisista M7C3-primäärikarbideista, joiden kovuus on tyypillisesti 1700 HK ja jotka jakautuvat tasaisesti taipuisassa eutektisessa austeniittimatriisissa. Primäärikarbidien tilavuusosuus pidetään 30–50 %:ssa, jotta saadaan aikaan sekä hyvä kulutuskestävyys että tasalaatuinen kiinnittymisen.

Hitsaussuositukset

Hitsausparametri Suositukset

Elpyminen: 90%

Toimitustila

Valmistus- ja muut suositukset

Hitsattuja päällystekomponentteja voidaan käsitellä hitsaamalla, leikkaamalla, muovaamalla ja koneistamalla. Tarkat suositukset ovat Duroxite® tuote-esitteessä. Lisätietoja saa myös ottamalla yhteyttä paikalliseen tekniseen tukeen.

Turvallisuusvarotoimet

Duroxite®-tuotteita hitsattaessa tai leikattaessa syntyy savua, joka sisältää kemiallisesti erittäin monimutkaisia ja vaikeasti luokiteltavia haitallisia huuruja ja kaasuja. Prosessissa muodostuvien huurujen ja kaasujen myrkyllisistä aineosista merkittävin on kuudenarvoinen kromi. Suosittelemme asianmukaisten kohdepoistolaitteiden ja huuruja poistavien polttimien sekä sopivan suojavaatetuksen ja hengityssuojainten käyttöä.