.jpg%3Fm%3D20230412132037&w=3840&q=75)

Hardox® 450

Hardox® 450 ist wohl der bekannteste verschleißfeste Stahl der Welt mit engen Toleranzen und ausgezeichneten Konstruktionseigenschaften – nur von SSAB. Mit einer Nennhärte von 450 HBW kombiniert Hardox® 450 eine gute Biegbarkeit und ausgezeichnete Schweißbarkeit. Die zusätzliche Härte von 50 HBW gegenüber unserer Güte Hardox® 400 bietet eine bessere Beul- und Abriebfestigkeit sowie eine längere Lebensdauer. Oder Sie können die zusätzliche Härte verwenden, um die Blechdicke zu reduzieren und Ihre Ausrüstung leichter zu machen.

Was ist Hardox® 450?

Hardox® 450 setzt seit mehr als 30 Jahren Maßstäbe für hochwertigen Stahl, und das aus gutem Grund. Hardox® 450 hat einen ausgezeichneten Ruf als äußerst vielseitiger verschleißfester Stahl, der auch strukturelle Eigenschaften aufweist. Mit einer zusätzlichen Härte von 50 HBW gegenüber AR-400-Güten bietet er eine zusätzliche Verschleißfestigkeit für eine längere Lebensdauer, und das mit einer vergleichbaren Zähigkeit wie AR-400-Stahl. Dies ermöglicht den Bau von leistungsfähigeren Schaufeln, Kippmulden und anderer Ausrüstung, die länger halten und dennoch Aufprallkräfte aufnehmen können, ohne die strukturelle Integrität zu beeinträchtigen.

Das interessiert mich – kontaktieren Sie mich.jpg%3Fm%3D20230412132034&w=3840&q=75)

.jpg%3Fm%3D20230412132030&w=3840&q=75)

Hardox® 450 übertrifft S235 und S355 Stahl

Hardox® 450 übertrifft beständig unlegierten Stahl, sei es S235, S355, A36, Güte 50, A514, SS400, S45C oder jede AR-400-Güte. Aus diesem Grund ist er der Branchenmaßstab für robuste, widerstandsfähige Ausrüstung. Unlegierter Stahl hat einfach nicht die Festigkeit, dass moderne Bagger oder andere Maschinen damit ihr volles Potenzial ausschöpfen könnten. Vorzeitige Wartungen oder Reparaturen, nur weil das Material Ihrer Ausrüstung nicht hart oder fest genug ist, sind weder praktisch noch kostengünstig. Wenn Sie von solchen Stählen auf Hardox® 450 umstellen, können Sie einen produktiveren Betrieb mit weniger Ausfallzeiten erwarten.

Die bewährte Wahl – nur noch nachhaltiger

Hardox® 450 aus SSAB Zero™ ist eine neue Version des Hardox® Verschleißblechs, die alle Eigenschaften beibehält, die Hardox® 450 zum weltweiten Maßstab für hochwertiges Verschleißblech gemacht haben. SSAB Zero™ ist die ultimative nachhaltige Wahl. Er wird aus recyceltem Stahl in einem Prozess hergestellt, der mit kohlenstofffreiem Strom und Biogas betrieben wird – sodass praktisch keine Kohlenstoffemissionen aus fossilen Brennstoffen entstehen. Mit diesem innovativen Stahl bringen Sie Ihre Nachhaltigkeitsziele auf ein neues Niveau.

Relative Lebensdauer von Hardox® 450 im Vergleich zu S355 Stahl bei Gleitverschleiß für verschiedene abrasive Materialien

Wenn Sie die wertvolle Investition, die Sie in Ihre Ausrüstung getätigt haben, schützen möchten, kann Hardox® 450 deren Lebensdauer erheblich verlängern. Hier erfahren Sie, wie Hardox® 450 unlegierten Stählen wie S355 und S235 überlegen ist, wenn er Gleitverschleiß durch verschiedene abrasive Materialien ausgesetzt ist.

Laden Sie Hardox® WearCalc herunter und machen Sie Ihre eigenen Berechnungen.jpg%3Fm%3D20230412132023&w=3840&q=75)

.jpg%3Fm%3D20230412132019&w=3840&q=75)

Hardox® 450 ist mehr als eine Zahl

Doch es reicht nicht aus, verschleißfeste Stählen nur auf Grundlage der Härte zu vergleichen. Hardox® 450 unterscheidet sich massiv von Ihrem durchschnittlichen AR-450-Stahl. Das beginnt bereits im Vergütungsprozess im Stahlwerk, durch den Hardox® 450 seine garantierte Härte über die gesamte Dicke erhält. Ihr Vorteil? Ein herausragendes, zuverlässiges und vorhersehbares Verhalten über die gesamte Lebensdauer Ihrer Ausrüstung.

Darüber hinaus bietet Hardox® 450 Garantien für Dicke, Ebenheit und Biegeverhalten. Die Eigenschaften sichern eine vorhersehbare Verarbeitung in der Werkstatt. Jedes Blech, das Sie bearbeiten, verhält sich genau so wie das vorherige. Es gibt keine bösen Überraschungen – und das ist eine gute Nachricht für jeden Produktionsleiter.

Garantien von Hardox herunterladenSind Sie bereit, eine Stufe höher als AR450 zu gehen?

Hardox® 450 ist bei verschleißfestem Stahl seit langem auf dem neuesten Stand der Technik – und wird das noch lange bleiben. Das sollte Sie aber nicht davon abhalten, neue Güten von Hardox® Stahl zu untersuchen. Hardox® 500 Tuf hat die Zähigkeit von Hardox® 450 und dazu 50 HBW an zusätzlicher Härte hinzugefügt. Das klingt vielleicht nach nicht besonders viel, aber die Auswirkungen auf die Lebensdauer sind beeindruckend. Berechnungen mit der Hardox® WearCalc App zeigen, dass Hardox® 500 Tuf die Lebensdauer im Vergleich zu Hardox® 450 um fast 50 % erhöhen kann.

Mehr erfahren über Hardox® 500 Tuf.jpg%3Fm%3D20230412132026&w=3840&q=75)

Erfahren Sie, wie Hardox® 450 Herstellern und Endverbrauchern Vorteile bietet

Finden Sie Ihren nächstgelegenen Lieferanten für Hardox® 450 Stahl

Lieferungen von Hardox® 450 sind weltweit erhältlich. In weniger als 48 Stunden erhalten Sie die beliebtesten Hardox® Güten und Abmessungen aus einem SSAB Werk oder lokalen SSAB Lagern. Hardox® Wearparts, unser globales Netzwerk von Verschleißservicecentern, fertigt Verschleißteile aus Hardox® 450 und anderen Hardox® Güten.

Finden Sie Ihren nächstgelegenen Hardox® 450 Lieferanten.jpg%3Fm%3D20230412132041&w=3840&q=75)

.jpg%3Fm%3D20230412132015&w=3840&q=75)

Wo wird Hardox® 450 verwendet?

Wenn wir Branchen aufzählen würden, in denen Hardox® 450 nicht verwendet wird, wäre dies eine sehr kurze Liste. Die allermeisten Industriezweige haben mit Verschleiß zu kämpfen, und Hardox® 450 ist die Lösung der Wahl, um diese Herausforderungen zu meistern. Hier sind einige Maschinen und Ausrüstungen, in denen Hardox® 450 zur Anwendung kommt: Betonmischer, Schneefräsen, Abrollcontainer, Bagger- und Frontladerschaufeln, Greifer, Scheren, Müllfahrzeuge, Kippanhängeraufbauten, Betontrommeln, Asphaltwalzen, Kartoffelernter, Recyclingwerkzeuge, Brecher, Schächte – um nur einige zu nennen.

Abmessungsbereich

Hardox® 450 ist als Quartoblech in Dicken zwischen 3.2 und 160 mm, als Feinblech in Dicken von 2.0 bis 8.0 mm und als CR-Feinblech in Dicken zwischen 0.8 und 2.1 mm lieferbar. Hardox® 450 aus SSAB Zero™ Stahl ist jetzt in Dicken von 4.0 bis 25.4 mm erhältlich. Für Dicken über 80 mm ist die bevorzugte Breite 1650 mm. Weitere Detailinformationen über Abmessungen finden Sie im Abmessungsprogramm.

Mechanische Eigenschaften

(mmin)

(HBW)

(MPaksi), nicht garantiert

(mmin)

(HBW)

(MPaksi), nicht garantiert

(mmin)

(HBW)

(MPaksi), nicht garantiert

(mmin)

(HBW)

(MPaksi), nicht garantiert

(mmin)

(HBW)

(MPaksi), nicht garantiert

1) Hardox® 450 aus SSAB Zero™ Stahl ist jetzt in Dicken von 4.0 bis 25.4 mm als Quartobleche erhältlich. Für weitere Informationen über SSAB Zero™ beachten Sie bitte den Abschnitt über SSAB Zero™.

2) Brinellhärte (HBW) nach EN ISO 6506-1 auf einer gefrästen Oberfläche, 0.5 bis 3 mm unter der Oberfläche. Mindestens eine Prüfung je Schmelze und 40 t.

3) Für Hardox® Produkte mit Dicken < 2,5 mm wird keine Härteprüfung durchgeführt oder garantiert. Die tabellarischen Härtewerte für Dicke < 2,5 mm sind durch Umrechnung aus der Zugfestigkeit berechnet. Weitere Informationen finden Sie im Datenblatt 2067 – Härteumrechnung von dünnem Hardox® Verschleißblech.

Die Nenndicke der Bleche weicht nicht mehr als +/- 15 mm von der Dicke des für die Härteprüfung verwendeten Prüfkörpers ab.

Hardox® Verschleißblech ist durchgehärtet. Die minimale Kernhärte beträgt 90 % der garantierten Mindesthärte.

Kerbschlagarbeit

1) Kerbschlagarbeit wird nach Vereinbarung gemäß ISO EN 148 gemessen. Für Dicken zwischen 3 und 11.9 mm werden Charpy V-Prüfkörper kleinerer Größe verwendet. Die angegebene Kerbschlagarbeit ist dann proportional zur Querschnittsfläche des Prüfkörpers,verglichen zu einem Prüfkörper in Standardgröße (10 x 10 mm). Mittelwertvon drei Tests.

2) Typisch für 20 mm.

Chemische Zusammensetzung (Schmelzanalyse)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

Der Stahl ist ein Feinkornstahl *)Vorgesehene Legierungselemente.

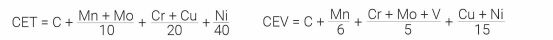

Kohlenstoffäquivalent CET(CEV)

Dicke

Toleranzen nach den Hardox® Dickengarantien. Die Hardox® Garantien erfüllen die Anforderungen der EN 10029 Klasse A für Quartoblech. Für Feinbleche erfüllen die Garantien die Anforderungen der ½ EN 10051 und ¾ EN 10131 für kaltgewalzte Feinblechprodukte.

Länge und Breite

Nach dem Abmessungsprogramm von SSAB. Für Quartoblech sind die Toleranzen nach den SSAB Standards für Naturkanten oder Toleranzen in Übereinstimmung mit EN 10029 und EN 10131 für kaltgewalztes Feinblech. Für Feinbleche übertreffen die Toleranzen die Anforderungen von EN 10051.

Form

Die Toleranzen sind nach EN 10029 für Quartoblech, EN 10051 für Bandblech und EN 10131 für kaltgewalztes Bandblech.

Ebenheit

Toleranzen gemäß Hardox® Ebenheitsgarantien Klasse C für Quartoblech, die strikter sind als die Toleranzen von EN 10029. Für Bandblech entsprechen die Toleranzen der Hardox® Ebenheitsgarantien Klasse A, die engere Toleranzen verglichen mit EN 10051 bieten. Für kaltgewalztes Bandblech entsprechen die Toleranzen den Hardox® Ebenheitsgarantien Klasse B.

Oberflächenbeschaffenheit

Entsprechend EN 10163-2 Klasse A Unterklasse 1.

Lieferzustand

Der Lieferzustand ist Gehärtet oder Vergütet (gehärtet und angelassen). Hardox® 450 Quartobleche sind mit gescherten oder thermisch geschnittenen Kanten erhältlich und Dicken über 80 mm werden standardmäßig mit Naturkante geliefert. Hardox® 450 Bandbleche werden standardmäßig im Walzzustand mit Naturkanten geliefert. Kaltgewalzte Hardox® 450 Bandbleche (0.80 bis 2.10 mm) werden mit kaltgewalzter Oberfläche geliefert.

Die Lieferanforderungen sind in der Broschüre von SSAB Hardox® Guarantees oder auf www.ssab.com zu finden.

Verarbeitung und andere Empfehlungen

Schweißen, Biegen und spanende Bearbeitung

Empfehlungen sind in den Broschüren von SSAB auf www.hardox.com zu finden. Oder fragen Sie unseren technischen Support.

Die Biegbarkeit für Quartoblech entspricht der Hardox® Biegegarantie Klasse E. Die Biegbarkeit für Bandblech entspricht der Hardox® Biegegarantie Klasse B für kaltgewalztes Bandblech und Klasse A für Bandblech.

Hardox® 450 und Hardox® 450 Tuf sind nicht für eine weitere Wärmebehandlung vorgesehen. Die mechanischen Eigenschaften werden durch Härten und, falls erforderlich, durch ein anschließendes Anlassen erreicht. Die im Lieferzustand vorliegenden Eigenschaften können nicht auf- rechterhalten werden, wenn der Stahl Temperaturen über 250 C ausgesetzt wird.

Beim Schweißen, Schneiden, Schleifen oder bei anderen Bearbeitungsverfahren dieses Produkts sind geeignete Arbeitsschutzmaßnahmen zu treffen. Beim Schleifen, insbesondere von grundierten Blechen, kann Staub mit einer hohen Partikelkonzentration entstehen.