Hardox® 600

Hardox® 600 mit einer Nennhärte von 600 HBW ist ein extraharter, verschleißfester Stahl, der geschnitten und geschweißt werden kann. Er ist für den Einsatz in stark beanspruchten Verschleißteilen in rauen Verschleißumgebungen ausgelegt.

Hardox® 600 für überlegene Verschleißfestigkeit

Mit Hardox® 600 brauchen Sie wegen der Schlagzähigkeit keine Kompromisse bei der Verschleißfestigkeit einzugehen. Dank seiner Eigenschaften hält dieser Stahl Stößen stand, die häufig zum Bruch oder zur Zerstörung anderer Verschleißteile aus Chromhartguss, Manganguss, Bimetallen oder Keramik führen. Hardox® 600 hat eine Schlagzähigkeit, die ihn haltbarer macht kann als diese Materialien. Auch Gleitverschleiß wird so erfolgreich bekämpft. Möchten Sie erfahren, ob Hardox® 600 für Ihre spezielle Anwendung geeignet ist?

Das interessiert mich – kontaktieren Sie mich

Warum Hardox® 600?

- Eine gute Alternative zu herkömmlichem verschleißfestem Stahl oder Hardox® Stahl mit niedrigeren Härtegraden, Manganguss oder Keramik

- Teile aus diesem hochfesten und harten Stahl sind robust und langlebig

- Erzielen Sie dünnere und dennoch leistungsfähigere Verschleißauskleidungspakete

- Eine lange und vorhersehbare Lebensdauer führt zu niedrigeren Wartungskosten und erhöht die Produktivität

- Eine langlebige und produktive Ausrüstung hat ökologische Vorteile, da sie im Lauf der Zeit weniger Stahl und Energie verbraucht

- Weithin verfügbare Bleche, kürzere Lieferzeiten im Vergleich zu Manganstahlgussteilen

- Vorteile für die Werkstatt: Der Stahl wird bereits durchgehärtet geliefert, ist bearbeit- und schweißbar, kein Vorwärmen erforderlich, Standard-Werkstattmethoden können verwendet werden

- Ersatzteile lassen sich schnell und einfach herstellen

Typische Anwendungen für Hardox® 600

- Im Bergbau, in Steinbrüchen und der Erdbewegungsbranche wird Hardox® 600 für Verschleißauskleidungen, die Gleitverschleiß ausgesetzt sind, Schurrenauskleidungen, Förderband-Sockelplatten, Siebe, Silo- und Rinnenauskleidungen verwendet.

- Hardox® 600 wird für industrielle Prozessausrüstung wie Brechermesser, Hämmer, Scheiben, Klingen, Backenbrecher-Wangenplatten, Auskleidungsbleche, Ablenkbleche, Schreddermesser, Kegelbrecher, Kugelmühlenauskleidungen, Betonformen, vertikale und horizontale Prallbrecherscheiben und -auskleidungen sowie Messerringe für Zerspaner verwendet.

- In Zement-, Beton- und Stahlfabrik und Energieanlagen werden Schurren, Trichterauskleidungen, vertikale Walzwerkauskleidungen, Zuführauskleidungen, Siebe, Prallbleche, geteilte Abstreifer und Leitschaufeln aus Hardox® 600 verwendet.

- Ausrüstung für die Forstwirtschaft aus Hardox® 600 sind beispielsweise Zuführwalzen für Harvester, Paddel für Stammwäscher und Häckselmesser.

Extraharter Stahl, mit dem Ihre Ausrüstung länger hält

Ein wenig zusätzliche Härte kann viel bewirken. Ganz oben auf der Härteskala unserer Hardox® Güten steht Hardox® 600, der Ihrer Ausrüstung einen zusätzlichen Vorteil bei der Lebensdauer in Anwendungen verschaffen kann, die äußerst harten Beanspruchungen ausgesetzt sind. Hardox® 600 hat eine Streckgrenze von etwa 1.650 MPa, was viel höher ist als bei Standardbaustählen wie S355 Stahl, der eine Streckgrenze von etwa 355 MPa hat.

Wenn Sie von einer niedrigeren Hardox® Güte wie Hardox® 500 aufrüsten, können Sie eine um bis zu 50 % längere Lebensdauer der Ausrüstung erzielen. Wenn Sie von einem verschleißfesten Stahl mit 400 HBW aufrüsten, können Sie eine bis zu viermal längere Lebensdauer erzielen. Wenn Sie sich für ein minderwertiges Material entscheiden, dürfen Sie nicht vergessen, dass Sie langfristig mit höheren Produktions-, Austausch- und Ausfallkosten rechnen müssen.

Erkunden Sie einige Anwendungen von Hardox® 600

Prismatische Messer

Prismatische Messer werden beim Recycling von Kunststoff, Elektronikschrott und Aluminium verwendet und Hardox® 600 verlängert dabei die Lebensdauer. Die Zähigkeit von Hardox® 600 reduziert das Risiko von Absplitterungen im Vergleich zu Werkzeugstahl und bietet eine zuverlässigere Lösung.

Bodenverkleidung in Planetenrührwerken

Die hohe Härte von Hardox® 600 bietet eine sehr hohe Verschleißfestigkeit sowie die Möglichkeit, im Stahl zu bohren, zu senkbohren oder sogar Bolzen zu schweißen. Dies macht Hardox® 600 zu einer einfachen Lösung im Vergleich zu Chromhartguss oder Chromkarbidlösungen.

Betonsteinformen

Betonformen für Beton- oder Terrakotta-Pflastersteine aus Hardox® 600 verlängern die Lebensdauer im Vergleich zum vorher verwendeten 500-HBW-Stahl um ein Vielfaches. Verlängerung der Lebensdauer von 4–8 Wochen auf ganze 6–12 Monate.

Übergabeschurre

Eine Übergaberutsche mit Auskleidungsblechen aus Hardox ® 600 bietet eine lange Lebensdauer beim Fördern von Eisenerz und anderen stark abrasiven Materialien. Verglichen mit einem AR-500-Stahl kann Hardox® 600 die Lebensdauer verdoppeln.

.jpg%3Fm%3D20231116135440&w=3840&q=75)

Ausfallzeiten bei Bergbauausrüstung zäh bekämpfen mit Hardox® 600

Erfahren Sie, wie der Bergbaukonzern LKAB von der überlegenen Verschleißfestigkeit von Hardox® 600 profitiert

Lebensdauer berechnen mit WearCalc

Mit der Hardox® WearCalc App von SSAB können Sie die Lebensdauer von Ausrüstung für verschiedene Hardox® Güten im Vergleich zu unlegiertem Stahl bestimmen. Berechnungen lassen sich für viele abrasive Materialien wie Granit, Klinker, Kohle, Eisenerz, Kalkstein, Sand, Glas und metallhaltige Haushaltsabfälle erstellen.

Holen Sie sich die WearCalc App

Abmessungsbereich

Hardox® 600 ist als Quartoblech in Dicken von 6.0 - 65.0 mm sowie als Bandblech in Dicken von 3.0 bis 6.0 mm lieferbar erhältlich. Quartoblech ist in Breiten bis 2000 mm und Längen bis 14630 mm erhältlich. Bevorzugte Abmessungen für Quartoblech sind 2000 x 4000 mm, und 1500 x 3000 mm für Bandblech je nach Dicke. Andere Abmessungen auf Anfrage. Weitere Detailinformationen über Abmessungen finden Sie im Abmessungsprogramm.

Mechanische Eigenschaften

(mmin)

(HBW)

(mmin)

(HBW)

(mmin)

(HBW)

1) Brinellhärte (HBW) nach EN ISO 6506-1 auf einer gefrästen Oberfläche, 0.5 bis 3 mm unter der Oberfläche. Mindestens eine Prüfung je Schmelze und 40 Tonnen. Die Nenndicke des Materials weicht nicht mehr als +/- 15 mm von der des für die Härteprüfung verwendeten Prüfkörpers ab. Für Bandbleche ist der Brinell-Härtetest gemäß EN ISO 6506-1 für jede Wärmebehandlungseinheit /Coil. Die Härte wird auf einer gefrästen Oberfläche 0.3 bis 2.0 mm unter der Oberfläche gemessen.

Hardox® Verschleißblech ist durchgehärtet. Die minimale Kernhärte beträgt 90 % der garantierten Mindesthärte.

Chemische Zusammensetzung (Schmelzanalyse)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

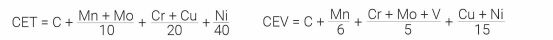

Kohlenstoffäquivalent CET(CEV)

Dicke

Toleranzen entsprechend der Hardox® Dickengarantie.

Die Hardox® Garantien erfüllen die Anforderungen aus EN 10029 Klasse A, bieten aber engere Toleranzen. Die Bandbleche erfüllen die Garantien die Anforderungen der ½ EN 10051.

Länge und Breite

Nach dem Abmessungsprogramm von SSAB. Für Quartoblech die Toleranzen entsprechen EN 10029 oder, nach Vereinbarung, den Standards von SSAB. Die Toleranzen entsprechen EN 10051 für Bandblech oder, nach Vereinbarung, den Standards von SSAB.

Form

Die Toleranzen sind nach EN 10029 für Quartoblech und EN 10051 für Bandblech.

Ebenheit

Oberflächenbeschaffenheit

Entsprechend EN 10163-2 Klasse A Unterklasse 1.

Lieferzustand

Der Lieferzustand ist Gehärtet oder Vergütet (gehärtet und angelassen). Hardox® Quartobleche sind mit gescherten oder thermisch geschnittenen Kanten erhältlich und Dicken über 80 mm werden standardmäßig mit Naturkante geliefert. Hardox® Bandbleche werden standardmäßig im Walzzustand mit Naturkanten geliefert.

Die Lieferanforderungen sind in der Broschüre von SSAB Hardox® Guarantees oder auf www.ssab.com zu finden.

Verarbeitung und andere Empfehlungen

Schweißen, Biegen und spanende Bearbeitung

Empfehlungen sind in den Broschüren von SSAB auf www.hardox.com zu finden. Oder fragen Sie unseren technischen Support.

Hardox® 600 ist nicht für eine weitere Wärmebehandlung vorgesehen. Seine mechanischen Eigenschaften erhält er durch Härten und, falls erforderlich, durch ein anschließendes Anlassen. Die im Lieferzustand vorliegenden Eigenschaften können nicht aufrechterhalten werden, wenn der Stahl Temperaturen über 250ºC für Quartoblech und 150ºC für Bandblech.

Beim Schweißen, Schneiden, Schleifen oder anderen Arbeiten mit dem Produkt müssen entsprechende Arbeitsschutzmaßnahmen getroffen werden. Insbesondere beim Schleifen von grundierten Blechen kann Staub mit einer hohen Partikelkonzentration entstehen.