Allgemeine Produktbeschreibung

Duroxite® 100 Pipe wird durch Aufbringen von chromreichen, abriebfesten Materialien auf einer unlegierten Stahlgrundplatte mithilfe eines traditionellen Lichtbogenschweißverfahrens hergestellt. Das Verbundstahlrohr für Hartauftragschweißen weist extreme Verschleißeigenschaften für die Verwendung in harten Umgebungen auf. Duroxite® 100 Pipe ist mit zwei- oder mehrfachen Lagen erhältlich. Stahlrohr Schedule 40 und Schedule 80 sind für Hartauftragschweißen geeignet. Verbundstahlrohre können mit Übergang quadratisch zu rund, Winkeln, T- oder Y-förmig oder lang gebogen hergestellt werden.

Wichtigste Vorteile

- Gleiche Verschleißresistenz von der Oberfläche bis zu 75 % Tiefe der Auflage garantiert

- Optimale Karbid-Zusammensetzung für eine gute Kombination der Verschleißresistenz und homogene Bindung

Typische Anwendung

Duroxite® 100 Pipe ist in Industriezweigen wie Bergbau, Zementherstellung, Ölsand, Bagger, Recycling und Stahlerzeugung weit verbreitet. Einige besondere Anwendungen beinhalten:

Bergbau, Zement, Ölsand

Ausbaggerung

Recycling

Stahl

Weitere Informationen zu den Anwendungen finden Sie in der Duroxite® Produktbroschüre.

Standardabmessungen

200 - 600 mm

600 - 900 mm

0.9 - 3.0 m

1.8 - 3.0 m

- Nach Maß geschnitten oder verarbeitet, falls nötig

- Edelstahl oder andere Rohrgüten erhältlich

- Maßgeschneiderte Durchmesserlängen und Dickengrößen sind auf Anfrage erhältlich

- Durchmesser über 0.9 m können aus geformtem Duroxite 100 Blech hergestellt werden

Mechanische Eigenschaften

1) Die Oberflächenhärte wird auf der flachen Maschinenoberfläche genau unter der Auftragsschichtoberfläche gemessen.

2) ASTM G65 – Verfahren A Gewichtsverlust, ist ein normiertes Prüfverfahren zur Messung des abrasiven Verschleißes. Hierzu wird unter trockenen Bedingungen mithilfe des Sand-/Gummirad-Apparats der Reibradtest durchgeführt. Das ASTM G65 Verfahren ist die schwerste Testmethode.

3) Der ASTM G65 Verfahren A Gewichtsverlust-Verschleißtest wird bis 75% der Tiefe der Auftragsmaterialien durchgeführt, um sicherzustellen, dass konsistent eine gute Verschleißresistenz von der obersten Oberfläche bis zur Tiefe von 75% der Auftragsschicht vorhanden ist.

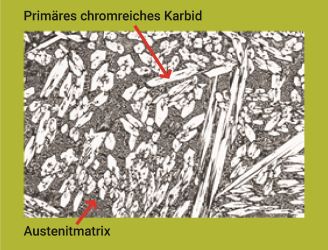

Mikrostruktur

Die Mikrostruktur von Duroxite® 100 ist aus einem hohen Anteil an extrem harten primären M7C3 chromreichen Karbiden mit einer typischen Härte von 1700 HK*) zusammengesetzt, was gleichmäßig in einer duktilen eutektischen Austenitmatrix verteilt. Der Volumenanteil der primären Karbide wird zwischen 30 und 50 % gehalten, um eine gute Kombination aus Verschleißresistenz und homogener Bindung zu gewährleisten.

*) HK ist die Knoop Mikrohärte, die primär für sehr spröde Materialien verwendet wird.

Verarbeitung und andere Empfehlungen

Schweißen, Schneiden, Formen und Bearbeiten

Empfehlungen finden Sie in der Duroxite® Produktbroschüre oder fragen Sie Ihren lokalen technischen Support-Vertreter.

Sicherheitsvorkehrungen

Beim Schweißen oder Schneiden von Duroxite® Produkten entsteht Rauch, der schädliche, chemisch komplexe und schwer einzustufende Dämpfe und Gase enthält. Die Hauptgiftkomponente in den Dämpfen und Gasen, die bei diesem Prozess entstehen, ist sechswertiges Chrom. Empfohlen werden geeignete Entlüftungsanlagen und Rauchgas-Absaugbrenner sowie geeignete Schutzkleidung und Atemschutz für Bediener.