Allgemeine Produktbeschreibung

SSAB Weathering 355ML ist ein thermomechanisch gewalzter Konstruktionsstahl, der eine gute Witterungsbeständigkeit bietet. Dieser Stahl hat ausgezeichnete Gebrauchseigenschaften. Seine Oberflächenqualität, Maßgenauigkeit und die Konsistenz seiner Eigenschaften gehören zu den besten auf dem Markt. Dank ihrer guten Eigenschaften fördern diese Stähle ein umweltschonendes Bauen und eine nachhaltige Entwicklung.

SSAB Weathering 355ML bietet deutliche Leistungsvorteile für schwere Stahlkonstruktionen wie Brücken. Dank der hervorragenden Beständigkeit gegen atmosphärische Korrosion sind keine zusätzlichen Beschichtungen erforderlich, wie z. B. das Lackieren von Stahlkonstruktionen. Daher kann bei Anwendungen, bei denen eine dunkelbraune Patina auf der Stahloberfläche gewünscht wird, ein erheblicher Kostenvorteil erzielt werden. Die Stahloberfläche kann jedoch mit den gleichen Verfahren wie bei normalen Stahlgüten gestrahlt und lackiert werden. Durch die spezielle Legierung des Stahls ist die Lebensdauer der Lackierung etwa doppelt so lang wie bei einer normalen Stahlgüte.

Die Korrosionsschutzeigenschaften von SSAB Weathering 355ML sind viel besser als die von normalen Konstruktionsstählen, die häufig im Außenbereich verwendet werden. Die verbesserte Witterungsbeständigkeit basiert auf der Oxidschicht, d. h. der Patina. Die elegante, braun patinierte Oberfläche besitzt eine hohe architektonische Qualität. Die Patina ist zunächst gelblich und nimmt mit der Zeit eine dunkelbraune Färbung an.

SSAB Weathering 355ML erfüllt oder übersteigt die Anforderungen von S355J5W+M in EN 10025-5. Auf Anfrage sind eine doppelte Zertifizierung und CE-Kennzeichnung erhältlich.

Abmessungsbereich

SSAB Weathering 355ML ist in Dicken von 8.0 bis 65.0 mm erhältlich.

Mechanische Eigenschaften

(mmin)

(mmin)

(min MPa)

(MPa)

(min %)

(mmin)

(mmin)

(min MPa)

(MPa)

(min %)

(mmin)

(mmin)

(min MPa)

(MPa)

(min %)

(mmin)

(mmin)

(min MPa)

(MPa)

(min %)

Die Zugprüfung wird quer zur Walzrichtung nach EN 10025-1 und EN 10025-5 durchgeführt.

Zertifikate:

SSAB Weathering 355ML bietet zwei verschiedene Zertifikate:

EN 10204-3.1 für SSAB Weathering 355ML und S355J5W+M.

Kerbschlagarbeit

Chemische Zusammensetzung (Schmelzanalyse)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

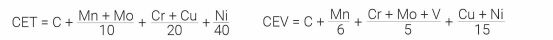

Kohlenstoffäquivalent CET(CEV)

(max %)

Toleranzen

Dicke 3⁄4 von EN 10029 Klasse A. Breite und Länge gemäß EN 10029.

Ebenheit 6 mm/m.

Oberfläche in Übereinstimmung mit EN 10163-2 Klasse A Unterklasse 3.

Lieferzustand

Thermomechanisch gewalzt (M).

Gestrahlt und grundiert bestellbar.

Verarbeitung und andere Empfehlungen

Die Schweißbarkeit von SSAB Weathering ML Stahl ist hervorragend. Thermomechanisch verarbeitete Stähle haben eine gute Beständigkeit gegen Wasserstoffrisse und einen reduzierten Vorwärmbedarf. Alle konventionellen Schweißverfahren können verwendet werden. Wenn die geschweißte Konstruktion gemäß der Norm DIN EN 1090-2 hergestellt werden soll, muss die Auswahl der zulässigen Schweißzusätze der Norm DIN EN 1090-2 entsprechen.

SSAB Weathering 355 ML Stähle haben niedrige Werte beim CEV-Kohlenstoffäquivalent. Gemäß Methode A der Norm DIN EN 1011-2 ist kein Vorwärmen erforderlich, wenn der Wasserstoffgehalt des Schweißzusatzes höchstens 10 ml/100 g beträgt. Die Wahl von Schweißzusätzen mit niedrigem Wasserstoffgehalt minimiert das Risiko von Wasserstoffrissen und reduziert den Vorwärmbedarf. Wenn mit Schweißzusätzen mit niedrigem Wasserstoffgehalt (≤ 5 ml/100 g) geschweißt wird, ist das Risiko von Wasserstoffrissen sehr gering.

Gemäß der Norm DIN EN 1011-2 wird ein leichtes Vorwärmen von +50 °C empfohlen, wenn ein geringer Wärmeeintrag Q < 1,0 kJ/mm verwendet wird und die kombinierte Plattendicke über 50 mm beträgt. Diese Situation kann zum Beispiel bei Heftschweißungen oder bei Wurzellage von Stumpfnähten auftreten. Wenn die Notwendigkeit des Vorwärmens erwogen wird, müssen auch die in der Norm DIN EN 1011-2 angegebenen anspruchsvollen Bedingungen berücksichtigt werden. Dabei sind folgende Faktoren zu berücksichtigen:

- Die Eigenspannungen der Schweißnaht sind ein komplexer Faktor, der von der Blechdicke, der Nahtgeometrie und der Steifigkeit der Verarbeitung beeinflusst wird. Wenn die Steifigkeit der Naht und die Eigenspannungen in der Naht zunehmen, ist ein Vorwärmen von Vorteil. Wenn die Blechdicke beispielsweise 40 mm übersteigt und eine Wurzellage in einer X-Fugenvorbereitung geschweißt wird, ist aufgrund der hohen Spannungen und des geringen Wärmeeintrags ein leichtes Vorwärmen von +50 bis 100 °C hilfreich.

- Die Anweisungen für Stahlbleche sind möglicherweise nicht ausreichend, um Wasserstoffrisse im Schweißgut beim Schweißen von Stählen mit einem niedrigen CEV-Kohlenstoffäquivalent zu verhindern. Der Vorwärmbedarf des Schweißzusatzes ist gesondert zu berücksichtigen.

- Beim Schweißen von Stählen mit unterschiedlichen Kohlenstoffäquivalent-Werten sollte der Vorwärmbedarf auf der Basis des anspruchsvolleren Stahls und des höheren CEV-Werts bestimmt werden.

- Die effektivste Methode zur Vermeidung von Wasserstoffrissen in dicken Blechen besteht darin, den Wasserstoffgehalt im Schweißgut zu reduzieren und Schweißzusätze mit einem Wasserstoffgehalt von maximal 5 ml/100 g zu wählen. Außerdem sollte in trockenen und sauberen Fugen geschweißt werden.

Umformen bis 20 mm:

Der Mindestinnenbiegeradius 2 x t kann sowohl in Längs- als auch in Querrichtung in 90 Grad Dreipunktbiegung verwendet werden. Es wird empfohlen, dass die Gesenkweite mindestens 10 x t beträgt. Die Schnittkanten im Biegebereich sind besonders zu beachten und übermäßige Risse oder Grate sollten beseitigt werden. Wichtig ist zudem, vor dem Biegen sicherzustellen, dass die Blechoberfläche im Verformungsbereich frei von Defekten (ohne Kratzer) ist.

Oberfläche:

Um eine noch ansprechendere Patinaschicht zu erzielen, wird Entzunderung empfohlen. Dies kann entweder durch Beizen oder Kugelstrahlen erfolgen.

Informationen bezüglich Schweißbarkeit und Verarbeitung finden Sie in den SSAB Broschüren auf www.ssab.com oder kontaktieren Sie die Technische Kundenbetreuung/ Tech Support.

Entsprechende Sicherheits- und Arbeitsschutzvorkehrungen müssen beim Schweißen, Schneiden, Schleifen oder anderen Arbeiten mit dem Produkt getroffen werden.