Allgemeine Produktbeschreibung

Duroxite® 300 ist eine Hartauftragsschicht aus einer Stahllegierung auf Eisenbasis, die auf einem Trägerblech aus unlegiertem Stahl aufgebracht ist. Es ist ausgelegt für äußerst starken Gleitverschleiß in trockenen und nassen (Schlamm) abrasiven Umgebungen. Es bewährt sich bei Umgebungstemperaturen und hohen Temperaturen bis 600°C. Das Produkt ist in Einzel- und Doppelschicht erhältlich.

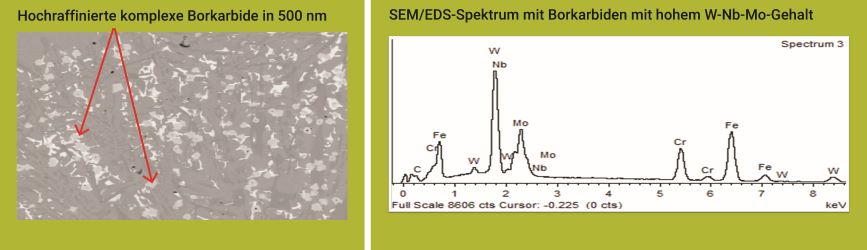

Duroxite® 300 besteht aus speziell formulierten abrasiven Materialien, eine einheitliche glasbildende Schmelzchemie ermöglicht eine hohe Unterkühlung. Die Auftragsschicht enthält eine einzigartig hohe Menge ultrafeiner wolfram-niob-molybdän-reicher, komplexer Borkarbide mit einer Korngröße, die bis auf 500 nm verfeinert wurde. Die Borkarbide sind vollständig in einer duktilen Matrix eingebettet, was vorzeitiges Ablösen, Kerbenbildung und Überbrücken verhindert. Dies führt zu einem Produkt mit einer deutlich verbesserten Lebensdauer, das eine dauerhaft hohe Zähigkeit bei schweren Gleitverschleißanwendungen aufweist. Duroxite® 300 ist eine ausgezeichnete Alternative zu Wolframkarbid-Auflagen.

Wichtigste Vorteile

- Extreme Verschleißbeständigkeit in trockenen und nassen abrasiven Umgebungen mit einem hohen Grad an Zähigkeit.

- Kosteneffektive Alternative zu Wolframkarbid mit gleicher Lebensdauer und besserer Schlagzähigkeit.

- Die Auftragsstärke ist im Vergleich zu herkömmlichen Auftragsschichten reduziert, was zu einem leichteren Produkt bei gleichzeitiger Verlängerung der Lebensdauer führt.

- Absorbiert 25% mehr Aufprallenergie als das herkömmliche Chrom-Verbundblech, gemessen durch Schlagzähigkeitsprüfung mit hoher Schlagkraft im Dauertest.

- Hat eine einheitliche, durchgängige Härte von 67 bis 70 HRC bei ein- und mehrlagiger Auflage. Weist auch, nachdem es hohen Temperaturen bis zu 600°C ausgesetzt wurde, noch eine hohe Härte von ca. 60 HRC auf.

- Gleiche Verschleißfestigkeit von der Oberfläche bis zu 75% Tiefe der Auftragsschicht.

Typische Anwendung

Duroxite® 300 ist für den Einsatz in Industriezweigen wie Bergbau, Zement, Ölsand, Stahlproduktion, Stromerzeugung, Landwirtschaft, Öl und Gas und Bauwesen geeignet. Unten sind einige typische Anwendungen aufgeführt:

Bergbau

Zement

Ölsand

Stahl

Strom

Landwirtschaft

Öl und Gas

Bau und Konstruktion

Weitere Informationen zu den Anwendungen finden Sie in der Duroxite® Produktbroschüre.

Standardabmessungen

Andere Blechgrößen oder spezifische Stärken können auf Anfrage hergestellt werden.

Standard-Plattengrößen

Andere Blechgrößen oder spezifische Stärken können auf Anfrage hergestellt werden.

Mechanische Eigenschaften

1) Die Oberflächenhärte wird auf der flachen Maschinenoberfläche genau unter der Auftragsschichtoberfläche gemessen.

2) ASTM G65 ist eine Standardtestmessung der Gleitabriebresistenz unter Verwendung eines trockenen Sand-/Gummirad-Apparats. Das ASTM G65 Verfahren ist die schwerste Testmethode.

3) Der ASTM G65-Verschleißtest wird bei 75 % der Tiefe der Auflagematerialien durchgeführt, um sicherzustellen, dass konsistent eine gute Verschleißresistenz von der obersten Oberfläche bis zur Tiefe von 75 % der Auflage vorhanden sind.

4) Duroxite® 300 übertrifft einen typischen Chromkarbidstahl (CCO) in einem SJE-Test. Ein typischer CCO verliert 0.0689 g bei 20° und 0.0995 g bei 45° Aufprallwinkeln im gleichen Test. Weitere Informationen über Duroxite® 300 und sein Verhalten in einem Slurry-Jet-Erosion-Test finden Sie in der Duroxite® Broschüre “Innovation in der Verbundblechtechnologie“, die auf ssab.com verfügbar ist.

Mikrostruktur

Die Auftragsschicht von Duroxite® 300 enthält eine ultrafeine komplexe Borkarbidphase bis zu etwa 500 nm in einer duktilen Matrix. Der typische Volumenanteil der Borkarbide liegt dauerhaft zwischen 60 und 70%, um eine einheitlich harte Matrix zu bilden. Analysen mittels REM (Rasterelektronenmikroskopie) / EDS (Energiedispersive Röntgenspektroskopie) der Duroxite® 300 Auftragsschicht bestätigen, dass die raffinierten Borkarbide wolfram-niob-molybdän-reiche Borkarbide und chromreiche Borkarbide in einer eisenbasierten Matrix sind. Die ultrafeinen Borkarbide sind um rund 200 Mal feiner als herkömmliche Chromkarbide.

Toleranzen

Dicke

Die Toleranzen der Gesamt- und Auftragsstärke kann zwischen ±10% der angegegenen Stärke garantiert werden.

Ebenheit

Die Ebenheitstoleranz kann, wie unten gezeigt, über eine Blechlänge von 1.50 m für Blechmaße gleich oder geringer als 1.50 m x 3.0 m garantiert werden.

Für kundenspezifische Größen fragen Sie bitte Ihren lokalen Vertriebsvertreter oder das Hardox Wearparts Center nach den Ebenheitsgarantien.

Lieferzustand

Duroxite® 300 wird im Schweißzustand geliefert.

Verarbeitung und andere Empfehlungen

Schweißen, Schneiden, Formen und Bearbeiten

Empfehlungen finden Sie in der Duroxite® Produktbroschüre oder fragen Sie Ihren lokalen technischen Support-Vertreter.

Sicherheitsvorkehrungen

Beim Schweißen oder Schneiden von Duroxite® Produkten entsteht Rauch, der schädliche, chemisch komplexe und schwer einzustufende Dämpfe und Gase enthält. Die Hauptgiftkomponente in den Dämpfen und Gasen, die bei diesem Prozess entstehen, ist sechswertiges Chrom. Empfohlen werden geeignete Entlüftungsanlagen und Rauchgas-Absaugbrenner sowie geeignete Schutzkleidung und Atemschutz für Bediener.