Allgemeine Produktbeschreibung

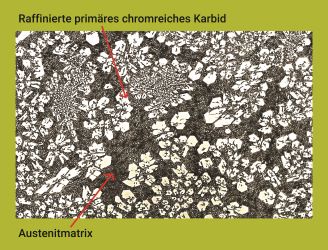

Duroxite® Roller Wire ist ein Füllschweißdraht für die Walzenreparatur in Zement-, Energie- und Stahlwerken mit einem Schweißverfahren mit offenem Lichtbogen. Das Schweißgut enthält abrasionsbeständige Materialien, die aus einem hohen Anteil an äußerst harten, primären chromreichen M7C3 Karbiden mit einer typischen Härte von 1.700 HK *) zusammengesetzt sind. Die Karbide sind gleichmäßig in einer duktilen eutektischen Austenitmatrix verteilt. Neben einem hohen Chromgehalt im Draht werden zusätzliche Molybdän- und Nickellegierungen hinzugefügt, um die Zähigkeit der Auflage zu verbessern, die Matrix zu stärken und die Größe der Karbide zu verfeinern und um so die Abriebfestigkeit zu erhöhen und die Lebensdauer zu verlängern. Duroxite® Roller Wire ist für die Überholung von abgenutzten Walzen mit Strichraupentechnik entwickelt. Der Draht eignet sich zum Schweißen auf gekrümmten Oberflächen und es ist möglich, mehrere Schichten mit einer Dicke von bis zu 75 mm aufzutragen. Vorwärmen, Zwischenlagentemperatur und Post-Weld-Wärmebehandlung sind gemäß den Empfehlungen des Grundwerkstoffs nach Bedarf durchzuführen. Sie weist nach dem Schweißen natürliche Entspannungsrisse auf.

*) HK ist die Knoop Mikrohärte, die primär für sehr spröde Materialien verwendet wird.

Wichtigste Vorteile

- Gleiche Verschleißresistenz von der Oberfläche bis zu 75 % Tiefe der Auflage garantiert

- Optimale Legierungsformel, die eine Karbid-Zusammensetzung für eine gute Kombination aus Verschleißresistenz und homogener Bindung bildet

- Geeignet zum Schweißen bis 75 mm Dicke, um die ursprüngliche Konstruktion bei abgenutzten Walzen mit extremem Verschleiß wiederherzustellen.

Typische Anwendungen

Duroxite® Roller Wire ist hauptsächlich für die Reparatur von Verschleißteilen an Walzen gedacht, die bei Temperaturen bis zu 350 °C eingesetzt werden. Typische Beispiele sind vertikale Walzenmühlen für Zement und Kohleschleifwalzen.

Standardabmessungen

Mechanische Eigenschaften

1) Die Oberflächenhärte wird auf der flachen Maschinenoberfläche genau unter der Auftragsschichtoberfläche gemessen.

2) ASTM G65 ist eine Standardtestmessung der Gleitabriebresistenz unter Verwendung eines trockenen Sand-/Gummirad-Apparats. Das ASTM G65 Verfahren ist die schwerste Testmethode.

3) Der ASTM G65-Verschleißtest wird bei 75 % der Tiefe der Auflagematerialien durchgeführt, um sicherzustellen, dass konsistent eine gute Verschleißresistenz von der obersten Oberfläche bis zur Tiefe von 75 % der Auflage vorhanden sind.

Prüfergebnisse für mechanische Eigenschaften

Die Prüfergebnisse für mechanische Eigenschaften, chemische Zusammensetzung der Auftragschicht, Oberflächenhärte und Gewichtsverlust gemäß ASTM G65-A wurden aus einer Schweißnaht gewonnen, die nach vorgeschriebenen Normen hergestellt und geprüft wurde, und sollten nicht als erwartete Ergebnisse in einer bestimmten Anwendung oder Schweißnaht angenommen werden. Die tatsächlichen Ergebnisse hängen von vielen Faktoren ab, darunter den Schweißverfahren, der Substratchemie und Arbeitstemperatur, Schweißkonstruktion und Fertigungsverfahren. Benutzer werden darauf hingewiesen, die Eignung von Schweißzusatzwerkstoffen und -verfahren vor dem Einsatz in den vorgesehenen Anwendungen durch Eignungsprüfungen oder andere geeignete Mittel zu bestätigen.

Chemische Zusammensetzung

(%)

(%)

(%)

(%)

(%)

(%)

Mikrostruktur

Die Mikrostruktur von Duroxite® Roller Wire ist aus einem hohen Anteil an extrem harten primären M7C3 chromreichen Karbiden mit einer typischen Härte von 1700 HK zusammengesetzt, die gleichmäßig in einer duktilen eutektischen Austenitmatrix verteilt sind. Der Volumenanteil der primären Karbide wird zwischen 30 und 50 % gehalten, um eine gute Kombination aus Verschleißresistenz und homogener Bindung zu gewährleisten.

Empfehlungen für Schweißverfahren

Empfehlungen für Schweißparameter

Rückgewinnung 90 %

Lieferzustand

Verarbeitung und andere Empfehlungen

Die geschweißten Verbundstahlbauteile können durch Schweißen, Schneiden, Umformen und Bearbeiten verarbeitet werden. Spezifische Empfehlungen finden Sie in der Duroxite® Produktbroschüre oder bei Ihrem lokalen technischen Kundendienst.

Sicherheitsvorkehrungen

Beim Schweißen oder Schneiden von Duroxite® Produkten entsteht Rauch, der schädliche, chemisch komplexe und schwer einzustufende Dämpfe und Gase enthält. Die Hauptgiftkomponente in den Dämpfen und Gasen, die bei diesem Prozess entstehen, ist sechswertiges Chrom. Empfohlen werden geeignete Entlüftungsanlagen und Rauchgas-Absaugbrenner sowie geeignete Schutzkleidung und Atemschutz für Bediener.