Allgemeine Produktbeschreibung

Strenx® 1100 E/F ist ein Konstruktionsstahl mit einer Streckgrenze von mindestens 1100 MPa.

Zu den typischen Anwendungen gehören anspruchsvolle lasttragende Konstruktionen. Trotz seiner Festigkeit lässt sich das Material gut schweißen und biegen.

Zu den Vorteilen von Strenx® 1100 E/F gehören:

- Gute Schweißbarkeit mit guter Festigkeit und Zähigkeit in der WEZ.

- Ausgezeichnete Homogenität der Bleche, die durch enge Toleranzen gewährleistet wird.

- Hohe Kerbschlagzähigkeit, die eine gute Sprödbruchbeständigkeit bietet.

- Ausgezeichnete Biegbarkeit und Oberflächenqualität.

Mechanische Eigenschaften

(mmin)

(mmin)

(min MPaksi)

(MPaksi)

(min %)

(mmin)

(mmin)

(min MPaksi)

(MPaksi)

(min %)

Für Querprüfkörpe.

Kerbschlagarbeit

1) Sofern nichts anderes vereinbart wird, gilt der Kerbschlagbiegeversuch quer nach EN 10 025-6, Option 30. Für Dicken zwischen 6.0 und 11.9 mm werden Charpy V-Prüfkörper kleinerer Größe verwendet. Der angegebene Mindestwert ist dann proportional zur Querschnittsfläche des Prüfkörpers,verglichen mit einem Prüfkörper in Standardgröße (10 x 10 mm).

Chemische Zusammensetzung (Schmelzenanalyse)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

Der Stahl ist ein Feinkornstahl *)Vorgesehene Legierungselemente.

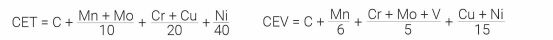

Kohlenstoffäquivalent CET(CEV)

Strenx® 1100 E

Strenx® 1100 F

Dicke

Toleranzen gemäß den Strenx® Dickengarantien.

Die Strenx® Garantien erfüllen die Anforderungen aus EN 10029 Klasse A, bieten aber engere Toleranzen.

Länge und Breite

Entsprechend dem Abmessungsprogramm von SSAB. Toleranzen erfüllen EN 10 029.

Form

Für die Formtoleranzen gelten die Festlegungen in EN 10029.

Ebenheit

Toleranzen gemäß Strenx® Ebenheitsgarantie Klasse D, die enger sind als EN 10 029 Klasse N.

Oberflächenbeschaffenheit

Entsprechend EN 10163-2 Klasse A Unterklasse 3.

Lieferzustand

Der Lieferzustand ist gehärtet und angelassen. Die Bleche sind mit gescherten oder thermisch geschnittenen Kanten erhältlich. Unbeschnittene Kanten nach Vereinbarung.

Die Lieferanforderungen sind in der Broschüre von SSAB - Strenx® Guarantees oder auf www.ssab.com zu finden.

Verarbeitung und andere Empfehlungen

Schweißen, Biegen und spanende Bearbeiten

Informationen bezüglich Schweißbarkeit und Verarbeitung finden Sie in den SSAB Broschüren auf www.ssab.com oder kontaktieren Sie die Technische Kundenbetreuung/ Tech Support.

Strenx® 1100 E/F hat Biegegarantien nach den Strenx® Biegegarantien Klasse C.

Seine mechanischen Eigenschaften erhält Strenx® 1100 E/F durch Härten oder Vergüten, nach unserem Ermessen. Die im Lieferzustand vorliegenden Eigenschaften können nicht aufrechterhalten werden, wenn der Stahl Temperaturen über 200 °C ausgesetzt wird.

Beim Schweißen, Schneiden, Schleifen oder bei anderen Bearbeitungsweisen dieses Produkts sind geeignete Arbeitsschutzmaßnahmen zu treffen. Beim Schleifen insbesondere von grundierten Blechen kann Staub mit einer hohen Partikelkonzentration entstehen.