Description générale du produit

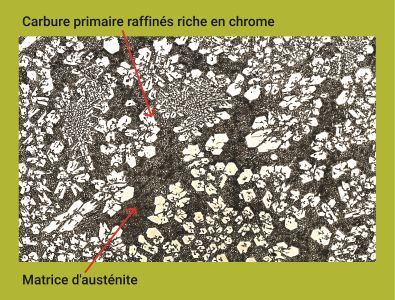

Duroxite® Roller Wire est un fil fourré blindé pour rechargement dur par soudage à l’arc ouvert, pour la réparation de rouleaux dans les industries du ciment, de l’énergie. Le dépôt de soudure contient des matières résistant à l'abrasion composées d'une grande proportion de carbures primaires M7C3 iches en chrome et extrêmement durs avec une dureté type de 1700 HK*). Les carbures sont dispersés uniformément dans une matrice d’austénite eutectique ductile. Outre une riche teneur en chrome dans le fil, des alliages de molybdène et de nickel supplémentaires sont ajoutés pour améliorer la ténacité du rechargement, renforcer la matrice et affiner la taille des carbures pour augmenter la résistance à l’abrasion et prolonger la durée de vie. Duroxite® Roller Wire est conçu pour la remise en état de rouleaux usés avec soudage par cordon tiré. Le fil convient au soudage sur surfaces courbes et plusieurs couches peuvent être déposées, jusqu’à 75 mm d’épaisseur. Le préchauffage, comme le maintien de température entre les passes et un traitement thermique après soudure peuvent être nécessaires conformément aux recommandations pour le métal de base. Des fissures de libération des contraintes peuvent apparaître après soudage.

*) L'échelle de dureté Knoop mesure la microdureté en HK, elle est principalement utilisée pour des matières très friables.

Principaux avantages

- Même résistance à l'abrasion garantie de la surface jusqu'à une profondeur de 75 % de la couche de recouvrement

- Formulation optimale de l'alliage dont la composition de carbures permet à la fois une bonne résistance à l'abrasion et une adhérence homogène.

- Il est possible de souder jusqu’à 75 mm (3'') d’épaisseur pour réparer des rouleaux extrêmement usés et les ramener à leur état d’origine.

Applications courantes

Duroxite® Roller Wire est principalement conçu pour réparer les pièces d’usure des rouleaux opérationnels à des températures allant jusqu’à 350 °C. Parmi les exemples typiques figurent les rouleaux verticaux de broyeur de ciment et les rouleaux de broyeur de charbon.

Dimensions standard

Propriétés mécaniques

1) La dureté de surface se mesure sur la surface plate usinée sous la surface de rechargement.

2) La norme ASTM G65 définit un essai de résistance à l'abrasion par frottement à l'aide d'un dispositif sable sec/roue en caoutchouc. La procédure A de la méthode ASTM G65 permet de tester l'abrasion la plus forte.

3) Un essai suivant la norme ASTM G65 est réalisé à une profondeur de 75 % des matériaux de rechargement, pour garantir la régularité de la résistance depuis la surface du dessus jusqu'à 75 % de l'épaisseur du rechargement.

Résultats des tests des propriétés mécaniques

Les résultats des essais de propriétés mécaniques, à la composition chimique du revêtement de dépôt, à la dureté de surface et à l'allègement selon la norme ASTM G65-A proviennent d’une soudure réalisée et testée conformément aux normes prescrites et ne doivent pas être considérés comme applicables pour une application spécifique ou un assemblage soudé particulier. Les résultats réels varieront en fonction de nombreux facteurs, notamment le procédé de soudage, la composition chimique du substrat et la température de travail, la conception de l’ensemble soudé et les méthodes de fabrication. Il est recommandé de vérifier par des essais de qualification ou par d’autres moyens appropriés l’adéquation de tout consommable et procédé de soudage avant de les utiliser dans l’application prévue.

Composition chimique

(%)

(%)

(%)

(%)

(%)

(%)

Microstructure

La microstructure de Duroxite® Roller Wire est composée d'une proportion élevée de carbures riches en chrome M7C3 primaires extrêmement durs, d'une dureté typique de 1700 HK, répartis de manière uniforme dans une matrice d'austénite eutectique ductile. La fraction de volume des carbures primaires est maintenue entre 30 et 50 % pour fournir à la fois une bonne résistance à l'abrasion et une adhérence homogène.

Recommandations pour le soudage

Recommandations pour les paramètres de soudage

Récupération: 90%

Etat de livraison

Mise en oeuvre et autres recommandations

Les pièces rechargées par soudure peuvent être soudées, découpées, profilées et usinées. Vous trouverez des recommandations spécifiques dans la brochure produit de Duroxite®. Consultez votre représentant local.

Mesures de sécurité

Souder ou couper des produits Duroxite® produit des fumées. Celles-ci contiennent des vapeurs et des gaz nocifs qui peuvent être chimiquement très complexes et difficiles à classer. Le principal composant toxique présent dans les vapeurs et les gaz produits pendant les opérations est le chrome hexavalent. Utilisez un équipement de ventilation par aspiration et des torches de soudage à extraction de fumée, ainsi que des EPI incluant une protection respiratoire.