Description générale du produit

Duroxite® 100 est fabriqué par dépôt de matériaux résistants à l’abrasion riches en chrome sur une plaque de base en acier doux à l’aide d’un procédé de soudage à l’arc traditionnel. La plaque de rechargement dur convient aux usures par abrasion les plus sévères et aux applications à chocs faibles et modérés. Le rechargement multi- couches est également en mesure de maintenir une pleine résistance à l’abrasion jusqu’à 350°C (660°F) et la dureté de surface typique de 55 HRC à des températures élevées pouvant atteindre 540°C (1000°F). Duroxite® 100 est disponible en couches simples ou couches multiples jusqu’à 20 mm (3/4”) d’épaisseur de rechargement.

Principaux avantages

- Même résistance à l’abrasion garantie de la surface jusqu’à une profondeur de 75% de la couche de rechargement

- Composition optimale de carbure pour fournir une bonne combinaison de résistance à l’abrasion et d’adhérence homogène

- Bonne formabilité en raison du modèle de fissuration échelonné sur la surface de rechargement

Types d'applications

Exploitation minière

Cimenterie

Dragage

Acier

Énergie

Pour plus d’informations sur les applications, reportez-vous à la brochure du produit Duroxite®.

Dimensions standard

D'autres tailles et épaisseurs sur mesure peuvent être produites sur demande.

Tailles de plaque standard

D'autres tailles et épaisseurs sur mesure peuvent être produites sur demande.

Propriétés mécaniques

1) La dureté de surface se mesure sur la surface plate usinée sous la surface de rechargement.

2) ASTM G65 – Procédure A allègement, définit un essai standard de résistance à l'abrasion par frottement à l'aide d'un dispositif sable sec/roue en caoutchouc. La procédure A de la méthode ASTM G65 permet de tester l'abrasion la plus forte.

3) Un essai suivant la norme ASTM G65 – Procédure A Allègement, est réalisé à une profondeur de 75 % des matériaux de rechargement, pour garantir la régularité de la résistance depuis la surface du dessus jusqu'à 75 % de l'épaisseur du rechargement.

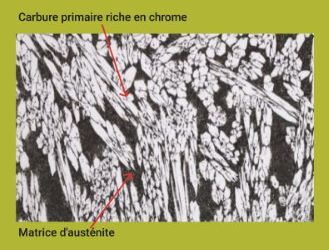

Microstructure

La microstructure de Duroxite® 100 est composée d’une proportion élevée de carbures riches en chrome M7C3 primaires extrêmement durs avec une dureté typique de 1700 HK*) dispersés de manière uniforme dans une matrice d’austénite eutectique ductile. La fraction de volume des carbures primaires est maintenue entre 30 et 50% pour fournir une bonne combinaison de résistance à l’abrasion et d’adhérence homogène.

*) HK est l’échelle de microdureté Knoop utilisée principalement pour des matériaux très friables.

Épaisseur

Tolérances selon garanties d'épaisseur Duroxite®.

Les tolérances d'épaisseur totales et d'épaisseur du rechargement peuvent être garanties à ±10 %.

Planéité

La tolérance de planéité des tôles peut être garantie à ± 3 mm sur une longueur de 1.5 m pour des dimensions inférieures ou égales à 1.5 m x 3.0 m. Pour les tôles de plus de 1.5 m de large par 3.0 m de long, les garanties de planéité suivantes s’appliquent.

Pour les tailles personnalisées, contactez votre représentant commercial ou le centre local Hardox Wearparts pour connaître les garanties de planéité.

Etat de livraison

La Duroxite® 100 est normalement fournie sous la forme d’une structure soudée, mais peut aussi être fournie sur demande sous forme de poudre.

Mise en oeuvre et autres recommandations

Soudure, découpe, formage et usinage

Vous trouverez des recommandations dans la brochure du produit Duroxite®, ou vous pouvez consulter votre représentant local du support technique.

Aptitude au pliage pour les Plaque de rechargement selon garanties de pliage Duroxite®.

Mesures de sécurité

Souder ou couper des produits Duroxite® produit des fumées. Celles-ci contiennent des vapeurs et des gaz nocifs qui peuvent être chimiquement très complexes et difficiles à classer. Le principal composant toxique présent dans les vapeurs et les gaz produits pendant les opérations est le chrome hexavalent. Utilisez un équipement de ventilation par aspiration et des torches de soudage à extraction de fumée, ainsi que des EPI incluant une protection respiratoire.