Hardox® 600

D’une dureté nominale de 600 HBW, Hardox® 600 est un acier anti-abrasion extrêmement dur qui peut pourtant être découpé et soudé. Il est conçu pour être utilisé dans des pièces d’usure hautement performantes dans des conditions d’usure difficiles.

Hardox® 600 montre une résistance supérieure à l’usure

Avec Hardox® 600, vous n’avez pas à choisir entre résistance à l’usure et résistance aux impacts. Grâce à ses propriétés, il résiste aux chocs qui entraînent souvent la casse ou la dégradation d’autres pièces d’usure coulées en fonte blanche au chrome, fonte au manganèse, en bimétal ou en céramique. Hardox® 600 montre une résistance aux impacts qui le rend plus durable que ces matières. Il résiste également très bien à l’usure par frottement. Vous voulez savoir si Hardox® 600 convient à votre application particulière ?

Je suis intéressé(e), contactez-moi

Pourquoi Hardox® 600 ?

- Solution de substitution idéale pour remplacer l’acier AR conventionnel ou un acier Hardox® moins dur, ou encore les fontes d’acier au manganèse ou des céramiques

- Les pièces dans cet acier dur à haute résistance sont robustes et durables

- Ensembles de protection contre l’usure plus fins mais plus performants

- Une durée de vie prolongée et prévisible permet de réduire les coûts de maintenance et d’augmenter la productivité

- Les équipements durables et productifs sont moins polluants, car ils consomment moins d’acier et d’énergie au fil du temps

- Grande gamme de tôles disponibles, délais de livraison plus courts que pour les fontes au manganèse

- Avantages à l’atelier : Livré trempé à cœur, cet acier est usinable et soudable, n’a besoin d’aucun préchauffage et permet d’utiliser des méthodes de transformation standard

- Les pièces de rechange peuvent être fabriquées rapidement et facilement

Applications types pour Hardox® 600

- L’exploitation minière, l’exploitation de carrières et le terrassement font appel à Hardox® 600 pour les rechargements exposés à une usure par frottement, les revêtements de goulottes, les bords de tapis roulants, les tamis, les silos et les revêtements de convoyeurs.

- Hardox® 600 sert pour les équipements industriels tels que les lames de concasseur, marteaux, disques, blindages latéraux, concasseurs, revêtements, plaques déflectrices, lames de broyage, concasseurs coniques, broyeurs à boulets, moules à béton, pièces de concasseurs à percussion.

- Les usines de ciment, de béton, d'acier et centrales d’énergie ont besoin de goulottes, de trémies, de laminoirs verticaux, de revêtements et tamis d’alimentation, de déflecteurs, de racleurs et d'aubes de guidage en Hardox® 600.

- Pour les équipements forestiers en Hardox® 600, il peut s'agir de cylindres d'alimentation pour la coupe, de rotors et de couteaux de broyage.

Un acier extra dur fait tenir vos équipements plus longtemps

Une tout petit peu de dureté en plus peut faire toute la différence. Au maximum de l’échelle de dureté de notre gamme de nuances Hardox®, Hardox® 600 peut offrir à votre équipement une plus longue durée de vie pour les travaux où l'acier en voit de toutes les couleurs. Hardox® 600 a une limite d’élasticité d’environ 1650 MPa, bien supérieure à celle des aciers structurels standard comme l'acier S355, dont la limite d’élasticité est d’environ 355 MPa.

Si vous passez d’une nuance Hardox® inférieure à Hardox® 500, vous pouvez gagner jusqu’à 50 % de durée de service en plus. Si c'est en remplacement d'un acier AR 400 HBW, vous gagnerez jusqu’à 4 fois plus en longévité. Si vous optez pour une matière de qualité inférieure, souvenez-vous qu'à long terme, les coûts de production, de remplacement et d’immobilisation vous feront perdre au change.

Explorez une sélection d’applications pour Hardox® 600

Couteaux de forme prismatique

Utilisées dans le recyclage du plastique, des déchets électroniques et de l’aluminium, les lames prismatiques en Hardox® 600 auront une plus longue durée de vie. La résilience de Hardox® 600 réduit le risque d’écaillage que l'on aurait avec un acier d'outillage, offrant ainsi une solution plus fiable.

Fonds de batteurs-mélangeurs

La dureté élevée de Hardox® 600 donne une excellente résistance à l’usure et permet de forer, fraiser ou même de souder des goujons à l'acier. Hardox® 600 est donc plus facile à transformer qu'une fonte blanche à forte teneur en chrome ou un carbure de chrome.

Moules pour pavés de béton

Moules pour pavés en béton ou briques en Hardox® 600 extra-dur, qui les maintient efficaces pendant beaucoup plus longtemps. Prolonge la durée de service d'au moins 4 à 8 semaines, jusqu'à 6 ou 12 mois.

Goulottes de transfert

Une goulotte de transfert avec des plaques de blindage en Hardox® 600 offre une longue durée de vie pour déplacer le minerai de fer et d’autres matériaux fortement abrasifs. Hardox® 600 peut durer deux fois plus longtemps qu'un acier AR 500.

.jpg%3Fm%3D20231116135440&w=3840&q=75)

Avec Hardox® 600, les équipements miniers souffrent moins d'interruptions pour maintenance

Découvrez comment l'entreprise de matériels et d'extraction minière LKAB tire parti de la résistance supérieure à l’abrasion de Hardox® 600

Calculez la durée de vie avec WearCalc

L’application Hardox® WearCalc de SSAB vous permet de calculer les différences de durée de service des équipements pour différentes nuances Hardox® par rapport à l’acier doux. Ces calculs prennent en compte de nombreux matériaux abrasifs tels que le granit, le clinker, le charbon, le minerai de fer, le calcaire, le sable, le verre et les déchets ménagers contenant du métal.

Téléchargez l’application WearCalc

Gamme dimensionnelle

Hardox® 600 est disponible sous forme de tôle dans des épaisseurs de 6 à 65 mm et sous forme de tôle dans des épaisseurs de 3.0 à 6.0 mm. Hardox® 600 est disponible dans des largeurs allant jusqu'à 2000 mm et des longueurs jusqu'à 14630 mm. Les dimensions préférées pour les plaques sont de 2000 x 4000 mm et pour les feuilles les dimensions préférées sont de 1250 x 3000 ou 1500 x 3000 mm selon l'épaisseur. D’autres dimensions sont disponibles sur demande. Vous trouverez plus de détails sur les dimensions dans le programme dimensionnel.

Propriétés mécaniques

(mmin)

(HBW)

(mmin)

(HBW)

(mmin)

(HBW)

1) Dureté Brinell, HBW, selon EN ISO 6506-1 sur une surface fraisée entre 0.5 et 3 mm sous la surface. Au moins une éprouvette d’essai par coulée et lot de 40 tonnes. Epaisseur nominale des tôles livrées comprise dans un intervalle de +/- 15mm par rapport à l’épaisseur de l’éprouvette d’essai. Pour les tôles, le test de dureté Brinell est conforme à la norme EN ISO 6506-1 sur chaque individu / bobine de traitement thermique. La dureté est mesurée sur une surface fraisée de 0.3 à 2 mm sous la surface.

Hardox® wear plate est trempé à cœur. La dureté minimale à cœur correspond à 90 % de la dureté minimale garantie.

Composition chimique (analyse de coulée)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

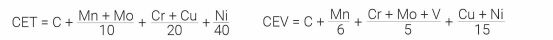

Carbone équivalent CET(CEV)

Épaisseur

Tolérances selon garanties d'épaisseur Hardox®. Pour les tôles quarto (Plate) les garanties Hardox® répondent aux exigences de la norme EN 10029 Classe A et offrent des tolérances plus serrées. Pour les tôles déroulées (Sheet), les garanties sont conformes à 1/2 EN 10051.

Longueur et largeur

Conformément au programme dimensionnel SSAB. Pour les tôles quarto (Plate) tolérances selon EN 10029 ou standard SSAB sur accord préalable. Pour les tôles (Sheet) tolérances selon EN 10051 ou standard SSAB sur accord préalable.

Forme

Tolérances selon EN 10029 pour les tôles quarto (Plate) et selon EN 10051 pour les tôles déroulées (Sheet).

Planéité

Tolérances selon garanties de planéité Hardox® Classe D pourles tôles quarto (plaques), tolérances plus serrées que EN 10029. Pour les tôles déroulées (Sheet), tolérances selon garanties de planéité Hardox® classe A, plus serrées que EN 10051.

Propriétés de surface

Selon EN 10163-2 Classe A, sous-classe 1.

Etat de livraison

Etat de livraison : Trempé (Quenched) ou Trempé et Revenu (Quenched & tempered). Les tôles quarto (Plate) sont livrées avec les rives cisaillées ou découpées thermiquement et les épaisseurs supérieures à 80mm sont livrées en standard avec les rives brutes. Les tôles déroulées (Sheet) sont livrées en standard avec surface brute de laminage et rives brutes.

Les conditions de livraison sont détaillées dans la brochure Hardox® Guarantees ou sur www.ssab.com

Mise en oeuvre et autres recommandations

Soudage, pliage et usinage

Les recommandations sont disponibles dans les brochures SSAB, sur www.hardox.com ou auprès du support technique.

Hardox® 600 n'est pas destiné à des traitements thermiques ultérieurs. Ses propriétés mécaniques sont obtenues par trempe puis, si nécessaire, par un revenu. Les propriétés de l'état de livraison ne peuvent pas être conservées après exposition à des températures supérieures à 250 ºC pour les plaque et 150 ºC pour les tôles.

Les précautions qui s'imposent en matière de santé et de sécurité doivent être observées lors du soudage, de la découpe, du meulage ou de toute autre opération réalisée sur le produit. Le meulage, notamment des tôles revêtues d'un apprêt, peut produire de la poussière présentant une forte concentration de particules.