Description générale du produit

Duroxite® 500 est un acier de rechargement composé d'un alliage à base ferreuse déposé sur une tôle d'acier doux. Il est conçu pour résister à une usure par frottement et pour les applications soumises à forts impacts en environnements abrasifs secs ou humides (boueux). Il est efficace en conditions tempérées ou températures élevées (jusqu'à 600 °C). Ce produit est disponible en couches simples et doubles.

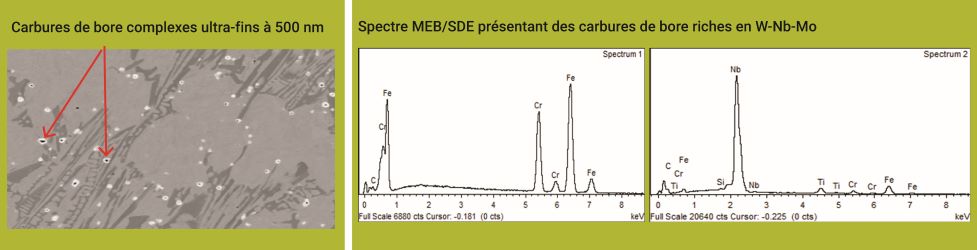

Duroxite® 500 est fait de matières abrasives spécialement formulées pour vitrifier chimiquement de manière uniforme, ce qui permet un sous-refroidissement important. Ce rechargement unique contient un volume important d'une phase de borocarbures complexes ultra-fins d'une granularité réduite à 500 nm. Les carbures de bore sont incorporés dans une matrice ductile qui empêche la délamination prématurée, la nucléation des fissures et la formation de pont. On obtient alors un produit dont la durée de vie est considérablement augmentée, qui fait preuve d'une résilience élevée, utile pour les applications soumises à une abrasion par frottement et à des impacts élevés. Duroxite® 500 offre une meilleure association de résistance aux impacts et à l’usure que les rechargements classiques en carbure de chrome.

Principaux avantages

- Duroxite® 500 est essentiellement conçu pour résister aux applications impliquant une usure par abrasion et de forts impacts.

- Le rechargement Duroxite® 500 contient des carbures de bore complexes ultra-fins, 200 fois plus fins que les carbures primaires dans un rechargement classique en carbure de chrome (Duroxite® 100).

- La résistance à l’usure de Duroxite® 500 est tout à fait comparable à celle de Duroxite® 100 avec la perte de poids de la procédure A de la norme ASTM G65, 0.18 g maximum. Duroxite® 500 conserve une résistance à l'abrasion homogène de la surface jusqu'à une profondeur de 75 % du rechargement .

- La résistance aux impacts de Duroxite® 500 est six fois supérieure à celle de Duroxite® 100 lors des essais en laboratoire.

- Sa dureté est uniforme sur toute l'épaisseur de la tôle : de 67 à 70 HRC pour un rechargement sur une ou plusieurs couches. Il conserve une dureté élevée d'environ 60 HRC, après exposition à des températures jusqu'à 600 °C.

Types d'applications

Exploitation minière

Cimenterie

Sables bitumineux

Dragage

Énergie

Agriculture

Pour plus d'informations sur ces applications, reportez-vous à la brochure produit pour Duroxite®.

Dimensions standard

D'autres tailles et épaisseurs sur mesure peuvent être produites sur demande.

Tailles de plaque standard

D'autres tailles et épaisseurs sur mesure peuvent être produites sur demande.

Propriétés mécaniques

1) La dureté de surface se mesure sur la surface plate usinée sous la surface de rechargement.

2) ASTM G65 – Procédure A allègement, définit un essai standard de résistance à l'abrasion par frottement à l'aide d'un dispositif sable sec/roue en caoutchouc. La procédure A de la méthode ASTM G65 permet de tester l'abrasion la plus forte.

3) Un essai suivant la norme ASTM G65 – Procédure A Allègement, est réalisé à une profondeur de 75 % des matériaux de rechargement, pour garantir la régularité de la résistance depuis la surface du dessus jusqu'à 75 % de l'épaisseur du rechargement.

Microstructure

Le rechargement Duroxite® 500 contient une phase complexe de carbures de bore ultra-fins réduits à environ 500 nm dans une matrice ductile. La fraction de volume type de carbures de bore est maintenue entre 60 et 70 % pour former une matrice dure uniforme. L'analyse MEB (Microscopie à balayage électronique) / SDE (Spectrométrie à dispersion d'énergie) du rechargement Duroxite® 500 confirme que les carbures de bore raffinés sont riches en niobium. Les carbures de bore riches en chrome sont dispersés dans une matrice à base ferreuse. Les carbures de bore ultra-fins sont environ 200 fois plus petits que les carbures de chrome classiques.

Épaisseur

Tolérances selon garanties d'épaisseur Duroxite®.

Les tolérances d'épaisseur totales et d'épaisseur du rechargement peuvent être garanties à ±10 %.

Planéité

La tolérance de planéité des tôles peut être garantie, comme montré ci-dessous, sur une longueur de 1.5 m pour des dimensions inférieures ou égales à 1.5 m x 3.0 m.

Pour les tailles personnalisées, contactez votre représentant commercial ou le centre local Hardox Wearparts pour connaître les garanties de planéité.

Etat de livraison

La Duroxite® 500 est normalement fourni sous la forme d’une structure soudée.

Mise en oeuvre et autres recommandations

Soudure, découpe, formage et usinage

Vous trouverez des recommandations dans la brochure du produit Duroxite®, ou vous pouvez consulter votre représentant local du support technique.

Aptitude au pliage pour les Plaque de rechargement selon garanties de pliage Duroxite®.

Mesures de sécurité

Souder ou couper des produits Duroxite® produit des fumées. Celles-ci contiennent des vapeurs et des gaz nocifs qui peuvent être chimiquement très complexes et difficiles à classer. Le principal composant toxique présent dans les vapeurs et les gaz produits pendant les opérations est le chrome hexavalent. Utilisez un équipement de ventilation par aspiration et des torches de soudage à extraction de fumée, ainsi que des EPI incluant une protection respiratoire.