Allgemeine Produktbeschreibung

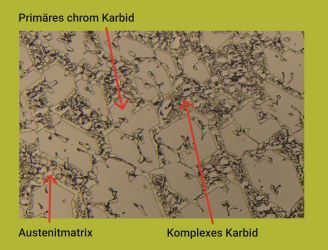

Duroxite 201® ist für Einsatzbereiche mit schwerem Verschleiß und Stoßeinwirkung gedacht und verwendet speziell zusammengesetzte abrasive Materialien auf einem Hardox 450 Trägerblech. Das Auftragsmaterial ist aus primären, chromreichen Karbiden und raffinierten, mehrfach legierten komplexen Karbiden zusammengesetzt, die gleichmäßig in einer duktilen eutektischen Austenitmatrix verteilt werden. Die zusätzlichen mehrfach legierten Karbide sind härter und feiner als die chromreichen Karbide und bilden mit den großen, primären, chromreichen Karbiden eine Matrix.

Wichtigste Vorteile

- Hardox® 450 Trägerblech widersteht besser einer Verformung durch Stöße dank der hohen Streckgrenze

- Stärkere Tragfähigkeit dank der hohen Härte und bessere Bindung zwischen Auftragsschicht und Grundstahl

- Höhere Stoßbeständigkeit als Duroxite® 200 bei höheren Temperaturen bis 350 °C, wobei die Stoßfestigkeit bei Zimmertemperatur am höchsten ist

Typische Anwendung

Duroxite® 201 ist in vielen Industriezweigen wie dem Bergbau, der Zementherstellung und der Stromerzeugung weit verbreitet. Einige besondere Anwendungen beinhalten:

Bergbau

Zement

Strom

Weitere Informationen zu den Anwendungen finden Sie in der Duroxite®-Produktbroschüre.

Standardabmessungen

Andere Blechgrößen oder spezifische Stärken können auf Anfrage hergestellt werden.

Standard-Plattengrößen

Die oben genannten Standard-Blechgrößen sind für alle Standard-Auftragsstärken erhältlich. Andere Blechgrößen oder spezifische Stärken können auf Anfrage hergestellt werden.

Mechanische Eigenschaften

1) Die Oberflächenhärte wird auf der flachen Maschinenoberfläche genau unter der Auftragsschichtoberfläche gemessen.

2) ASTM G65 – Verfahren A Gewichtsverlust, ist ein normiertes Prüfverfahren zur Messung des abrasiven Verschleißes. Hierzu wird unter trockenen Bedingungen mithilfe des Sand-/Gummirad-Apparats der Reibradtest durchgeführt. Das ASTM G65 Verfahren ist die schwerste Testmethode.

3) Der ASTM G65 Verfahren A Gewichtsverlust-Verschleißtest wird bis 75% der Tiefe der Auftragsmaterialien durchgeführt, um sicherzustellen, dass konsistent eine gute Verschleißresistenz von der obersten Oberfläche bis zur Tiefe von 75% der Auftragsschicht vorhanden ist.

Mikrostruktur

Die Mikrostruktur von Duroxite® 201 enthält primäre chromreiche Karbide und raffinierte, mehrfach legierte komplexe Karbide mit einer typischen Härte von 2500 bis 3000 HK*), die gleichmäßig in einer duktilen eutektischen Austenitmatrix verteilt sind. Die typische Volumenfraktion der primären chromreichen Karbide wird zwischen 30 und 40% mit 7 bis 10% mehrfach legierten komplexen Karbiden aufrechterhalten.

*) HK ist die Knoop Mikrohärte, die primär für sehr spröde Materialien oder dünne Bleche verwendet wird.

Toleranzen

Dicke

Die Toleranzen der Gesamt- und Auftragsstärke kann zwischen ±10% der angegegenen Stärke garantiert werden.

Ebenheit

Garantierte Ebenheitstoleranz für Bleche über 1.50 m.

Für kundenspezifische Größen fragen Sie bitte Ihren lokalen Vertriebsvertreter oder das Hardox Wearparts Center nach den Ebenheitsgarantien.

Lieferzustand

Duroxite® 201 wird normalerweise im Schweißzustand geliefert, kann aber auf Anfrage auch geschliffen geliefert werden.

Verarbeitung und andere Empfehlungen

Schweißen, Schneiden, Formen und Bearbeiten

Empfehlungen finden Sie in der Duroxite® Produktbroschüre oder fragen Sie Ihren lokalen technischen Support-Vertreter.

Sicherheitsvorkehrungen

Beim Schweißen oder Schneiden von Duroxite® Produkten entsteht Rauch, der schädliche, chemisch komplexe und schwer einzustufende Dämpfe und Gase enthält. Die Hauptgiftkomponente in den Dämpfen und Gasen, die bei diesem Prozess entstehen, ist sechswertiges Chrom. Empfohlen werden geeignete Entlüftungsanlagen und Rauchgas-Absaugbrenner sowie geeignete Schutzkleidung und Atemschutz für Bediener.