Bestimmung der Duktilität von extra- und ultrahochfestem Stahl mit neuer Biegeprüfung für Schnittkanten

Die Einschränkungen des Lochaufweitungsversuchs nach ISO 16630 zur Beschreibung der Bördelbarkeit von extra- und ultrahochfesten Stählen sind bestens bekannt. In diesem Artikel, der auf dem On-Demand-Webinar basiert, wird eine neue Testmethode für die Duktilität von Schnittkanten zur Vorhersage der Einschnürdehnung bei der Kantenumformung vorgestellt. Versuche, diese Ergebnisse für Umformsimulationen zu verwenden, werden ebenso diskutiert wie die Nützlichkeit dieses Ansatzes für die Evaluation der gesamten Begrenzungen bei der Kantenumformung.

Die Grenzen der Lochaufweitungs- und Doppelbiegeversuche nach ISO 16630

Für die Duktilität von Schnittkanten gibt es viele Versuche. In diesem Artikel werden zunächst zwei typische Versuche behandelt, der Lochaufweitungsversuch nach ISO 16630 und der Doppelbiegeversuch, und danach wird ein neuer, dritter Versuch untersucht.

Der Lochaufweitungsversuch nach ISO 16630 (d. h. das Aufweiten eines gestanzten Lochs) liefert ein geometrisches Ergebnis: den Prozentsatz, zu dem sich das Loch aufweiten lässt, bevor ein Riss durch die Dicke entsteht. Das heißt, dass der Versuch endet, wenn die Stahlkante bereits versagt hat. Und zusätzlich zur Rissbildung könnte die Stanzkante mit Mikrorissen bedeckt sein, wie in Abb. 1 zu sehen ist.

Mit dem Doppelbiegeversuch (d. h. Biegen der Schnittkante der zweiten Biegung, bis sie reißt) können wir die Dehnung der Schnittkante mit einem DIC-Verfahren (digitalen Bildkorrelation) messen: siehe Abb. 2.

Wir können dann die Dehnungsergebnisse in unseren Umformsimulationen verwenden. Im Vergleich dazu liefert der Lochaufweitungsversuch keine Dehnungsergebnisse.

Der Lochaufweitungsversuch ist sehr einfach. Im Vergleich dazu ist die Durchführung der Doppelbiegeprüfung zeitaufwändiger. Sie müssen zuerst den Radius der ersten Biegung und deren Flanschhöhe berücksichtigen. Abhängig von der Größe der Flanschhöhe und Dicke der Probe müssen Sie auf Knicke entlang des Flansches kontrollieren.

Abb. 1: Nahaufnahme eines Lochaufweitungsversuchs mit extra- und ultrahochfestem Stahl 16630 zum Zeitpunkt des Versagens der Schnittkante, d. h. am Ende des Versuchs.

Abb. 2: Der Doppelbiegeversuch verwendet digitale Bildkorrelation (DIC), um die Dehnung an der Schnittkante einer Probe aus extra- und ultrahochfestem Stahl zu messen.

Wir können dann die Dehnungsergebnisse in unseren Umformsimulationen verwenden. Im Vergleich dazu liefert der Lochaufweitungsversuch keine Dehnungsergebnisse.

Der Lochaufweitungsversuch ist sehr einfach. Im Vergleich dazu ist die Durchführung der Doppelbiegeprüfung zeitaufwändiger. Sie müssen zuerst den Radius der ersten Biegung und deren Flanschhöhe berücksichtigen. Abhängig von der Größe der Flanschhöhe und Dicke der Probe müssen Sie auf Knicke entlang des Flansches kontrollieren.

Verbesserung des Duktilitäts-Doppelbiegeversuchs durch Weglassen eines Biegevorgangs

Um den Doppelbiegeversuch zu verbessern, haben wir gerade den ersten Biegevorgang entfernt. Das spart ein wenig Zeit (ein Biegevorgang weniger) und wir brauchen nicht mehr den Innenradius der ersten Biegung zu berücksichtigen. Stattdessen legen wir die geschnittene Probe auf ihre Kante in die Presse oder die Abkantpresse. Und obwohl es einfacher ist, diesen „Flansch“ zu stabilisieren, verwenden wir dennoch ein spezielles Werkzeug, um Knicke zu vermeiden: siehe Abb. 3.

Zu den Parametern für diesen neuen Versuch gehören:

- Messerradius: Wir begannen mit einem Biegeradius von 3 mm und gingen hoch bis auf 10 mm.

- Die Schneidparameter: Wir haben einen geraden Schnitt mit einem Scherwerkzeug gemacht, aber Sie könnten den Schnittwinkel und den Abstand variieren.

- Die Probenhöhe: sehr wichtig, da Sie je nach Höhe eine unterschiedliche Dehnungsverteilung im Material erhalten.

- Die Walzrichtung: längs (L) oder quer (T).

- Und natürlich die Stahlgüte, die getestet wird.

Wir haben zunächst die folgenden warmgewalzten Stahlgüten getestet, da sie typischerweise in Fahrgestellanwendungen verwendet werden, die sehr anspruchsvolle Schnittkanten erfordern.

| Stahlgüte | Dicke |

| HR700MCA | 3,8 mm |

| HR800HER75 | 3 mm |

| HR800HER100 | 3 mm |

| HR1000CP | 2,9 mm |

Wir haben ein zufälliges visuelles Muster auf die Stahloberfläche aufgetragen, damit wir die gesamte Umformsequenz überwachen konnten. Wir können die horizontale Dehnung, die vertikale Dehnung, die Bruchstellendehnung und den Biegewinkel überwachen, wie in Abb. 4 dargestellt.

Abb. 3: Ein verbesserter Biegeversuch: eine Probe aus extra- und ultrahochfestem Stahl wird auf ihre Kante gelegt und dann gebogen.

Abb. 4: Die neue Biegeprüfung für Schnittkanten aus extra- und ultrahochfestem Stahl ermöglicht die Überwachung der horizontalen und vertikalen Dehnung, der Bruchstellendehnung und des Biegewinkels.

In Abb. 5 beschreibt die schwarze Kurve die Dehnung entlang der Schnittkante und die gelbe Kurve den vertikalen Dehnungsbereich.

Abb. 5: Darstellung der Dehnung entlang der Schnittkante aus extra- und ultrahochfestem Stahl (schwarze Kurve) und des vertikalen Bereichs (gelbe Kurve).

Können wir diese Arten von DIC-Messungen nicht nur zur Überwachung der maximalen Dehnung, sondern auch der Einschnürdehnung verwenden? Sie sind wahrscheinlich mit der horizontalen Dehnungskurve in Abb. 6 vertraut – die graue Kurve, die uns ein wenig an den FLD-Versuchsbereich nach ISO erinnert.

Wir können eine Gauß-Kurvenanpassung machen, dann alles innerhalb der Wendepunkte der Kurve entfernen und dann eine neue Kurvenanpassung erstellen, wie durch die gelbe Kurve dargestellt. Wir können dann den Deltawert – den Abstand zwischen den Wendepunkten – und die maximale Dehnung der Kurvenpassung (roter Kreis) berechnen, die wir später als CF max-Wert bezeichnen. Aus unseren ursprünglichen Daten haben wir bereits die maximale Dehnung des Materials ermittelt.

Für den vertikalen Dehnungsbereich erfassen wir einen linearen Koeffizienten (b0 ) und einen exponentiellen Koeffizienten (b1 ), da sie die Dehnungskonzentration in dieser Richtung des Materials partiell beschreiben können, wie in Abb. 7 dargestellt.

Abb. 7: Partielle Beschreibung der vertikalen Dehnungskonzentration in Richtung der Probe aus extra- und ultrahochfestem Stahl.

Vergleich der berechneten Biegetiefe mit der tatsächlichen Biegetiefe von extra- und ultrahochfesten Stählen

Um zu verifizieren, dass wir etwas berechnen, das für die Vorhersage der Einschnürung nutzbar ist, müssen wir wissen, wie das Material in Bezug auf die Biegetiefe aussieht, siehe Abb. 8.

Unsere Schritte sind die folgenden:

- Ermitteln des Winkels, bei dem CF max auftritt.

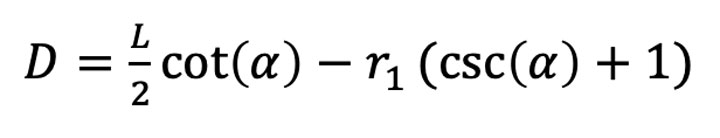

- Berechnen der Biegetiefe mit folgender Formel:

- Testen der Biegung bis zur Tiefe, Beachten der Einschnürung

- Ermitteln: Ist die Schnittkantenqualität in dieser Tiefe zulässig?

Abb. 9 zeigt die Ergebnisse aus dem Test mit HR800HER75 Stahl (typische Lochaufweitungsrate von 75 %), für den wir eine Biegetiefe von 14 bis 18 mm berechnet haben, wobei 18 mm die maximal zulässige Biegetiefe ist.

Abb. 10 zeigt die gleiche Untersuchung für HR700MCA-Stahl, bei dem wir eine maximal zulässige Biegetiefe von 10 mm berechnet haben.

Abb. 8: Der verwendete Radius (r1 ) zur Bestimmung der Biegetiefe.

Abb. 9: Prüfung des Biegeversuchs zum Vergleich der berechneten maximalen Tiefe mit der tatsächlichen maximalen Tiefe basierend auf sichtbarer Einschnürung. Bei einer Biegetiefe von 18 mm sehen wir eine geringfügige Einschnürung, die bei 20 mm ausgeprägter wird und bei 22 mm äußerst offensichtlich ist.

Abb. 10: Beim Biegen von HR700MCA Stahl – mit einer berechneten maximal zulässigen Tiefe von 10 mm – zeigt sich eine Einschnürung zunächst bei 11 mm und offensichtlicher bei 12 mm.

Unsere Schlussfolgerung aus der vorgelegten Untersuchung ist, dass wir die maximale Biegetiefe eines Materials vorhersagen können und dass sich die Schnittkante jenseits der maximale Tiefe schnell verschlechtert. Und unsere Berechnungen liefern auch den festgelegten Biegewinkel für den Zeitpunkt, an dem Einschnürung auftritt.

Wie die Stahlprobe geschnitten wird, ist für den Duktilitätsbiegeversuch wichtig

Es spielt eine Rolle, ob das Probenteil beim Schneiden abgestützt wird oder nicht, siehe Abb. 11.

Wie Sie in Abb. 12 sehen können, kann das Mutterteil viel stärker gebogen werden als das Tochterteil.

Und die Schnittkante bei der Mutter sieht auch besser aus, wie in Abb. 13 gezeigt.

Abb. 11: Wir haben das gestützte Teil die „Mutter“ und das nicht gestützte, abgeschnittene Teil die „Tochter“ genannt.

Abb. 13: Das Mutterstück hat bessere Schnittkanten als das Tochterstück.

Die meisten industriellen Anwendungen arbeiten wahrscheinlich vom Mutterteil aus; daher sind diese Überlegungen eher für Versuchslabore geeignet.

Abb. 14 zeigt Ergebnisse aus unterschiedlichen Höhen der Probe bei Verwendung der Höhen 15, 20 und 25 mm für HR800HER75 Stahl. Wenn wir die Höhe steigern, senken wir den maximalen Wert der Kurvenanpassung (CF max), was bedeutet, dass die maximale Einschnürdehnung sinkt. Je größer die Probenhöhe, desto kleiner der Biegewinkel, den wir anwenden können, was zu einem weniger komplexen Biegen bei größeren Flanschen führt. Die größeren Proben bringen den Exponenten näher an null, was eine stärker lineare Dehnungskonzentration bedeutet.

Abb. 12: Das Tochterstück hat eine niedrigere Biegegrenze als das Mutterstück.

Abb. 14: Ergebnisse für 15, 20 und 25 mm große Proben. Je größer die Probe, desto höher die lineare Dehnungskonzentration. Durchmesser: Zur Berechnung der Intervalle werden individuelle Standardabweichungen verwendet.

Wenn wir beim gleichen Material (HR800HER75) den Messerradius vergrößern, vergrößern wir die Breite der Einschnürzone oder den Deltawert. Wir erhalten auch eine geringere vertikale Dehnungskurve (den unteren Exponenten). Und wir reduzieren den CF-Winkel. Wenn wir also den Messerradius vergrößern, können wir größere Biegungen – oder komplexere Biegungen – in extra- und ultrahochfestem Stahl vornehmen, wie in Abb. 15 gezeigt.

Abb. 15: Ergebnisse aus der Erhöhung des Messerradius auf 3,5, 5, 8 und 10 mm. Wenn wir den Messerradius vergrößern, können wir das Biegen von extra- und ultrahochfestem Stahl steigern. Radius: Zur Berechnung der Intervalle werden individuelle Standardabweichungen verwendet.

Wir haben verschiedene Schneideinstellungen getestet, die in Abb. 16 mit 1, 2, 4 und 5 angezeigt sind.

Abb. 16: Testen von verschiedenen Abständen und Winkeln bei der Schnitteinrichtung.

| Einstellung | 1 | 2 | 4 | 5 |

| Abstand | 10% | 15% | 10% | 15% |

| Winkel | 1,25 | 1,25 | 2,25 | 2,25 |

Die Ergebnisse von vier verschiedenen Schneideinstellungen, die jeweils in Längs- und Querrichtung getestet wurden, wie in Abb. 17 dargestellt.

Abb. 17: Ergebnisse aus vier verschiedenen Schneideinstellungen. L = Längsrichtung und T = Querrichtung. 1L = bedeutet also einen Schneidspalt von 10 % bei einem Winkel von 1,25° in Längsrichtung usw. Schnitt: Zur Berechnung der Intervalle werden einzelne Standardabweichungen herangezogen.

Keine der Schnittabweichungen scheint statistisch signifikant zu sein. Insgesamt erscheint die Schneideinstellung 1 jedoch etwas besser, sodass der Biegewinkel etwas geringer ist, was gut ist: Das Material kann etwas mehr gebogen werden.

Wir haben auch ein Vordehnen des Materials auf eine plastische Verformung von 2 % und 4 % getestet. Eine detailliertere Erläuterung der Versuchs finden Sie im On-Demand-Webinar. Unsere Schlussfolgerungen waren, dass ein Vordehnen die Umformbarkeit verringert, den CF max. senkt und den CF-Winkel erhöht.

Als Nächstes wollten wir unseren neuen Biegeversuch verwenden, um die Duktilität der Schnittkante von verschiedenen Stahlgüten zu bestimmen. Die Proben waren 20 mm groß, der Messerradius betrug 10 mm (mit Ausnahme des 800 Stahls, für den eine 5-mm-Stanze verwendet wurde), der Schnittabstand betrug 10 % bei einem niedrigen Schnittwinkel und der Schnitt war längs zur Walzrichtung.

Für die mögliche Verwendung bei Umformsimulationen konzentrieren wir uns auf den CF max-Wert, wie in Abb. 18 dargestellt.

Wenn wir uns jedoch darauf konzentrieren, große Teile oder komplexe Formen herzustellen, betrachten wir den CF-Winkel, den Einschnürwinkel, wie in Abb. 19 dargestellt.

Wenn Sie einen niedrigen CF-Winkel haben, bedeutet dies, dass Sie eine große komplexe Biegung mit diesem Material machen können. Hier ist also klar, dass das Material HR800HER100 besser ist als das Material HR800HER75.

Abb. 18: Bestimmung der Schnittkantenduktilität von vier extra- und ultrahochfesten Stählen – mit dem neuen Biegeversuch – für die mögliche Verwendung in Umformsimulationen.

Abb. 19: Bestimmung des Einschnürwinkels von vier extra- und ultrahochfesten Stählen.

Verwendung der Ergebnisse des neuen Biegeversuchs für Umformsimulationen mit extra- und ultrahochfestem Stahl

Wie würden wir solche Versuche in eine Umformsimulation einführen? Zum Beispiel, um festzustellen, ob wir im Stanzteil eine Spaltkante haben oder nicht? Die CF max-Werte hängen von den Parametern der Dehnungskonzentration Delta und Exponent b1 ab. Und Delta und b1 können je nach Messerradius und Probenhöhe variiert werden: so dass wir viele verschiedene Szenarien testen können. Wir haben unsere normale Stanzsimulation eingerichtet und das Teil im in Abb. 20 hervorgehobenen kritischen Bereich geprüft.

In diesen kritischen Bereichen können Sie den gleichen Typ an Sektionen extrahieren wie im Biegeversuch. In Abb. 21 und 22 sehen wir, dass ein ähnliches Erscheinungsbild entlang der Schnittkante und auch bei einer vertikalen Dehnung auftritt.

Abb. 20: Verwendung des neuen Duktilitätsbiegeversuchs zur Prüfung der kritischen Bereiche an umgeformten extra- und ultrahochfesten Automobilteilen.

Abb. 21: Überprüfung der horizontalen und vertikalen Sektionen eines vorgeschlagenen Autoteils.

Abb. 22: Berechnung des Deltawerts – der Abstand zwischen Wendepunkten.

Aus den extrahierten Sektionen können wir die Konzentrationsfaktoren berechnen, die wir aus unseren Schnittkantenbiegeversuchen gewonnen haben. Einer davon war der Deltawert – der Abstand zwischen den Wendepunkten, an denen sich die Steigungsänderung zeigt. Der andere ist der Exponent, bei dem wir diese Exponentialfunktion in die betreffende Sektion des Teils einfügen. Und im Teil selbst bestimmen wir eine maximale Dehnung von 52 %.

Um unsere Simulationsergebnisse mit unseren Testwerten zu vergleichen, müssen wir fragen: Haben wir bereits diese Art von Dehnungskonzentrationen, Delta und Exponent b1, getestet? Oder müssen wir unsere Versuchsmatrix erweitern, um sie zu testen?

Für diesen Teil in dieser Simulation haben wir einen Deltawert von 12, einen Exponenten von -0,09 und eine maximale Dehnung von 52 %. Aus unseren Versuchen haben wir einen Deltawert von fast 12 für die 25 mm große Probe, und unser niedrigster möglicher Exponent ist minus 0,2 – nicht bis 0,1, was wir eigentlich anstreben.

Abb. 23: Suche nach dem erforderlichen Exponenten und Delta. Durchmesser: Zur Berechnung der Intervalle werden individuelle Standardabweichungen verwendet.

Der Trend ist gut erkennbar: Wenn wir den Exponenten reduzieren, wird im Allgemeinen auch der CF max-Wert reduziert. Der CF max-Wert aus dem Versuch liegt etwa zwischen 42 % und 52 %, und wir haben die Teiledehnung – in diesem Fall 52 %. Dies zeigt an, dass das Material ein hohes Einschnürrisiko hat, wenn wir diese Art von Umformsequenz akzeptieren.

Auf diese Weise könnte dieser neue Biegeversuch unserer Meinung nach auf reale Teile aus extra- und ultrahochfestem Stahl angewendet werden – mit einer etwas höheren Sicherheitsmarge im Vergleich zur Verwendung von maximalen Dehnungen, indem die Einschnürdehnung anstelle der Bruchdehnung berechnet wird.

Zusammenfassung: ein nützlicher neuer Biegeversuch für Schnittkanten, der noch in industriellem Maßstab überprüft werden muss

- Dieser neue Schnittkantenbiegeversuch ist einfacher als der Doppelbiegeversuch und lässt sich sehr schnell einrichten.

- Die Analyse der Ergebnisse kann nahezu vollständig automatisiert werden.

- Sie können verschiedene Dehnungsgrade entlang und normal zur Schnittkante testen und diese können einfach variiert werden: z. B. die Höhe der Probe, der Messerradius usw.

- Sie erhalten Ergebnisse sowohl für geometrische Dehnung (CF-Winkel oder Einschnürwinkel) als auch Einschnürdehnung (CF max), sodass Sie die Dehnung für Simulationsgrenzwerte vergleichen und Materialien untereinander mit geometrischen Ergebnissen vergleichen können.

- Sie können Scherkanten testen, indem Sie verschiedene Schnittwinkel und Abstände anwenden.

- Die Anwendung von Vordehnung ist im Vergleich zum Lochaufweitungsversuch sehr einfach, wo dies sehr schwierig ist.

- Wir möchten vorschlagen, dass dieser Test eine praktische Umsetzung für Umformsimulationen bietet; dies muss jedoch in industriellen Versuchsanwendungen validiert werden.

- Ein Nachteil: Dieser Test liefert keine Dehnungsgrade durch die Dickenrichtung – ein weiterer Parameter, der die anspruchsvolle Welt der Schnittkantendehnungen potenziell komplexer macht.

Haben Sie ein Projekt, bei dem die Duktilität von Schnittkanten geprüft werden muss – und möchten Sie, dass wir prüfen, wie Sie die Duktilität bestimmen? Kontaktieren Sie uns.