Docol® Konstruktionskonzept für Elektroautos

Um auf die speziellen Herausforderungen bei Rohkarosserien durch die Batterien von Elektroautos zu reagieren, hat SSAB eine neue virtuelle Plattform entwickelt, mit der die nächste Generation an Konstruktionslösungen aus extra- und ultrahochfesten Docol® Stählen gefördert werden soll.

Eine virtuelle Plattform für Konstruktionslösungen für Elektroautos

Das Docol Konstruktionskonzept für Elektroautos zeigt Wege für eine kostengünstige Optimierung der Sicherheit, des Gewichts und der Platzausnutzung bei Elektroautos auf, indem die Karosseriegeometrien durch extra- und ultrahochfeste Stähle für die wichtigsten Belastungspfade optimiert werden. Das Elektroautokonzept umfasst derzeit innovative Ideen für:

- Batteriegehäuse für Elektroautos aus 3D-rollumgeformte extra- und ultrahochfeste Stähle

- Optimierung der Bodenquerträger zur Minimierung der Aufprallauswirkungen auf Batteriepacks von Elektroautos

- Und Optimierung der energieaufnehmenden Träger für die Schweller von Elektroautos

Reduzierung der Höhe von Batteriegehäusen in Elektroautos durch 3D-Rollumformprofile

Abb. 1: Dieser partielle Prototyp eines Batteriegehäuses verwendet zentrale Ideen des Docol Konstruktionskonzepts für Elektroautos: energieaufnehmende Schweller (hier gezeigt nach einem Seitenaufprall-Pfahltest), energieübertragende Bodenquerträger und 3D-rollumgeformte Batterieträger (siehe Abb. 2 unten). Der Seitenaufpralltest verlangt, dass es keine Einwirkungen auf den Batteriepack gibt. Das geringstmögliche Gewicht für diese Gehäuse ist 75 kg für ein Batteriepack mit einer Größe von 1.742 x 1.320 x 120 mm.

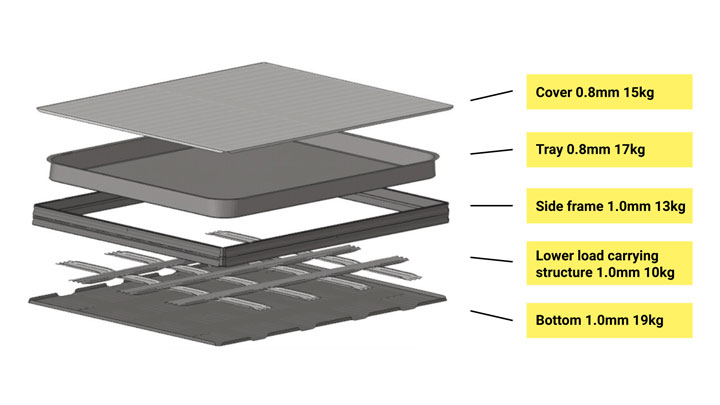

Abb. 2:Explosionsansicht der Batteriegehäusekonstruktion des Docol Konzepts für Elektroautos.

Eine besondere Komponente des Docol Konstruktionskonzepts für Batteriegehäuse von Elektroautos ist die untere Tragwerkkonstruktion aus 3D-rollumgeformten Profilen, die in einem geflechtartigen Muster angeordnet ist. Das Geflecht hält einen festgelegten Abstand zwischen der Bodenplatte des Gehäuses und dem Batteriehalter aufrecht und sorgt für einen ausreichenden Schutz der Batterie gegen Schläge aus der Z-Richtung (das sind Aufpralle von unter dem Fahrzeug).

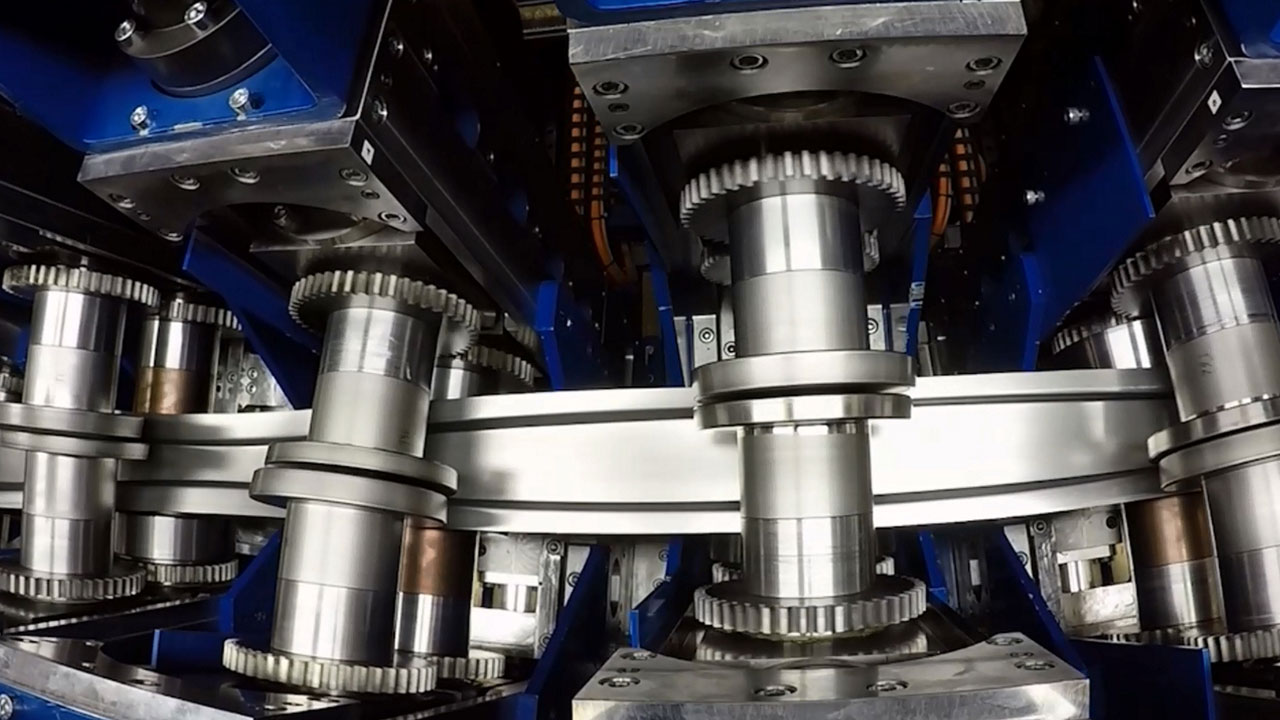

Wenn Sie das Geflecht mit einem 2D-rollumgeformten Profil herstellen, das senkrecht zu einem ähnlich 2D-Profil ist, verdoppeln Sie die Höhe des Geflechts. Dieses Problem lässt sich durch die Verwendung der 3D-Rollumformtechnologie eliminieren. In einer 3D-Rollumformmaschine können sich die Rollen während des Umformprozesses in alle Richtungen bewegen. So können Sie einen Teil des Profils fixieren, während das andere Teil beweglich ist, wie in Abb. 3 gezeigt. Dann kann ein Profil senkrecht zu einem ähnlichen Profil angeordnet werden, das auf den Kopf gestellt wird, ohne dessen Höhe in der Z-Richtung zu verdoppeln.

Abb. 3:Die blauen Träger unter der Fahrgastzelle in dieser Abbildung sind die untere, geflechtartige Struktur eines Batteriegehäuses – hergestellt aus dem Kreuzmuster der 3D-rollumgeformten Träger aus Docol 1700M (martensitisch). Die Profile in der X-Richtung sind dieselben wie in Y-Richtung, aber auf den Kopf gestellt, um die Höhe des Geflechts um einen Faktor zwei zu reduzieren.

Abb. 4: 3D-Rollumformtechnologie und Foto von Ortic AB in Borlänge (Schweden). www.ortic.se

Weil die Kerben entlang der Länge der Träger fixiert sind, sind die Belastungspfade in der X- und Y-Richtung ununterbrochen und daher so fest wie möglich. Die 3D-Rollumformproduktion ist vollständig flexibel, was bedeutet, dass der Abstand zwischen jedem Querträger des Tragwerks durch die Software der 3D-Rollumformmaschine geändert werden kann. 3D-Rollumformen ist kosteneffizient und sehr flexibel – und ermöglicht auch einen hohen Grad bei der Materialausnutzung.

Der Halter des Batteriegehäuses ist aus weichem Stahl hergestellt, der so gezogen ist, dass er vollständig vertikale (90°) Seitenwände bildet, um den Platz für den Batteriepack zu optimieren. Der Halter verhindert zudem, dass die Batteriezellen während und nach einem Unfall in die Umwelt auslaufen.

Ein Rahmen um den Batteriehalter bietet einen Aufprallschutz und eine Stabilisierung. Die profilierten Seiten des Rahmens sind aus martensitischem Docol 1700Mpa und durch herkömmliches 2D-Rollumformen hergestellt, wobei die vier Seiten durch kostengünstige Gussecken verbunden sind.

Der Halter des Batteriegehäuses ist aus weichem Stahl hergestellt, der so gezogen ist, dass er vollständig vertikale (90°) Seitenwände bildet, um den Platz für den Batteriepack zu optimieren. Der Halter verhindert zudem, dass die Batteriezellen während und nach einem Unfall in die Umwelt auslaufen.

Ein Rahmen um den Batteriehalter bietet einen Aufprallschutz und eine Stabilisierung. Die profilierten Seiten des Rahmens sind aus martensitischem Docol 1700Mpa und durch herkömmliches 2D-Rollumformen hergestellt, wobei die vier Seiten durch kostengünstige Gussecken verbunden sind.

Konstruktion eines energieaufnehmenden Trägers aus extra- und ultrahochfestem Stahl für die Türschweller von Elektroautos

Anders als ein Auto mit einem Verbrennungsmotor muss ein Elektroauto mehr Energie durch die Schweller des Fahrzeugs aufnehmen. Warum? 1) Das Gewicht der Batterie des Elektroautos, 2) der steifere Unterboden bei einem Elektroauto und 3) die Anforderung, dass es keinerlei Einwirkungen auf den Batteriepack des Elektroautos geben darf. Stranggepresstes Aluminium in den Schwellern wird als effiziente Art der Aufnahme von hohen Energieniveaus angesehen, jedoch zu einem hohen Preis.

Um die Leistung von Schwellern aus Strangpress-Aluminiumprofilen zu erreichen, hat SSAB Simulationen mit 2D-rollumgeformten Schwellern aus Docol CR 1700M Stahl durchgeführt. Die stranggepresste Aluminiumlegierung ist ein EN AW-6082 T6 mit einer Dicke von 4,5 mm für die Außenwände und 3 mm für die Rippen.

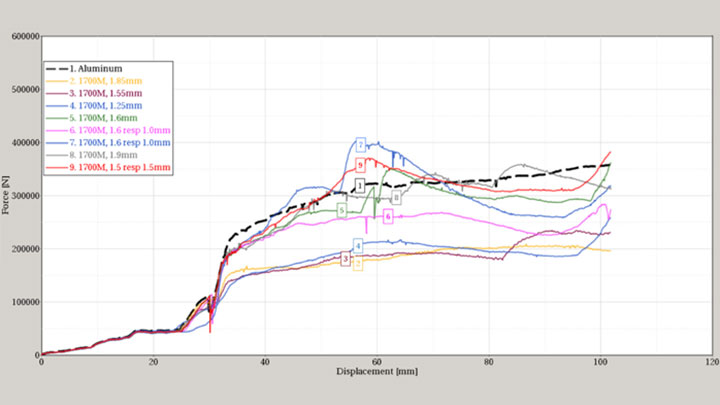

Die Anzahl der möglichen Konstruktionen für 2D-Rollumformung von Schwellern sind endlos; die Resultate in Abb. 6 zeigen nur einige typische Designs. (SSAB hat viele weitere Schwellerprofile simuliert, doch diese sind hier nicht angezeigt.)

Um die Leistung von Schwellern aus Strangpress-Aluminiumprofilen zu erreichen, hat SSAB Simulationen mit 2D-rollumgeformten Schwellern aus Docol CR 1700M Stahl durchgeführt. Die stranggepresste Aluminiumlegierung ist ein EN AW-6082 T6 mit einer Dicke von 4,5 mm für die Außenwände und 3 mm für die Rippen.

Die Anzahl der möglichen Konstruktionen für 2D-Rollumformung von Schwellern sind endlos; die Resultate in Abb. 6 zeigen nur einige typische Designs. (SSAB hat viele weitere Schwellerprofile simuliert, doch diese sind hier nicht angezeigt.)

Abb. 5:Simulation des Seitenaufprall-Pfahltests: Der Pfahl stößt in die Schwellerkonstruktion, wobei dessen Träger aus Docol CR 1700M ihre Effektivität bei der Energieaufnahme beweisen müssen.

Abb. 6: Grafische Darstellung von Kraft und Weg bei neun Docol 1700M Profilen für Träger in einer Schwellerkonstruktion von Elektroautos. Um die Profile der hier getesteten Schweller einschließlich der Profile mit der besten Leistung anzusehen, wenden Sie sich an Docol.

Die Wanddicke für jedes Konstruktionsprofil ist so eingestellt, dass die Dicke des Schwellers aus Docol 1700M der einer Schwelle aus 6082 T6 Aluminium entspricht.

Die Simulationen für Kraft und Weg zeigen, dass ein Querschnitt aus extra- und ultrahochfestem Stahl irgendeine Art von Rippe benötigt, um ordnungsgemäß zu funktionieren. Daher haben alle diese Profile eine Art von Innenstruktur. Um die Herstellungskosten und die Komplexität zu begrenzen, wurden viele Simulationen unter Verwendung von verschweißten, quadratischen Rohren ausgeführt.

Dieser Ansatz scheint zu funktionieren, aber die aneinanderstoßenden Rippen sind doppelt so dick. Und nach den Simulationen ist die Dicke der Außenschale wichtiger als die Dicke der Rippen.

SSAB hat festgelegt, welches Profil – mit einwändigen Rippen – dickere Außenwände ermöglicht und eine Aufprallleistung zeigt, die der eines Aluminiumträgers entspricht, wobei das Gewicht bei beiden Materialien gleich ist.

Widersteht ein energieaufnehmender Schweller aus extra- und ultrahochfestem Docol 1700M Stahl der Aufprallverformung ohne Rissbildung? Erste Prototypen aus Docol zeigen, dass er das kann. Jedoch erfordern alle diese quadratischen Rohrprofile eine Form von Schweißen und SSAB muss weitere Tests durchführen, um definitiv festzustellen, ob die Schweißnähte des Trägers duktil genug sind, um die Verformung ohne Rissbildung zu handhaben.

Die Simulationen für Kraft und Weg zeigen, dass ein Querschnitt aus extra- und ultrahochfestem Stahl irgendeine Art von Rippe benötigt, um ordnungsgemäß zu funktionieren. Daher haben alle diese Profile eine Art von Innenstruktur. Um die Herstellungskosten und die Komplexität zu begrenzen, wurden viele Simulationen unter Verwendung von verschweißten, quadratischen Rohren ausgeführt.

Dieser Ansatz scheint zu funktionieren, aber die aneinanderstoßenden Rippen sind doppelt so dick. Und nach den Simulationen ist die Dicke der Außenschale wichtiger als die Dicke der Rippen.

SSAB hat festgelegt, welches Profil – mit einwändigen Rippen – dickere Außenwände ermöglicht und eine Aufprallleistung zeigt, die der eines Aluminiumträgers entspricht, wobei das Gewicht bei beiden Materialien gleich ist.

Widersteht ein energieaufnehmender Schweller aus extra- und ultrahochfestem Docol 1700M Stahl der Aufprallverformung ohne Rissbildung? Erste Prototypen aus Docol zeigen, dass er das kann. Jedoch erfordern alle diese quadratischen Rohrprofile eine Form von Schweißen und SSAB muss weitere Tests durchführen, um definitiv festzustellen, ob die Schweißnähte des Trägers duktil genug sind, um die Verformung ohne Rissbildung zu handhaben.

Konstruktion von Bodenquerträger aus extra- und ultrahochfesten Stählen für eine effiziente Crash-Lastübertragung

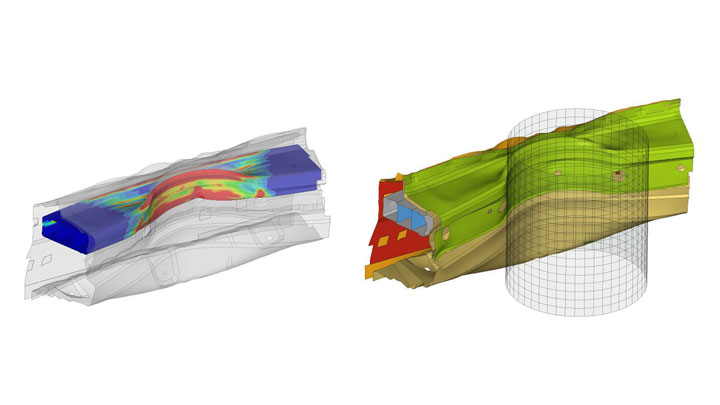

Die effizienteste Art zum Schutz des Batteriepacks von Elektroautos durch Einwirkung während eines Seitenaufpralls ist, sicherzustellen, dass sich die Querträger unmittelbar unter dem Boden der Fahrgastzelle nicht verformen. Daher müssen die Querträger fest sein und dürfen keinerlei Energie aufnehmen. Stattdessen müssen sie die Seitenaufprallkraft von der einen auf die andere Seite des Fahrzeugs übertragen, siehe Abb. 7.

Für ein optimales Verhältnis zwischen Aufprallleistung, Gewicht und Kosten müssen die Querträger aus dünnen Blechen aus extra- und ultrahochfestem Stahl sein, was eine Herausforderung sein kann, wenn der Stahl unter Druck verwendet wird. (Siehe Konstruktionshandbuch: Baukonstruktion und Herstellung mit hochfestem Stahl.)

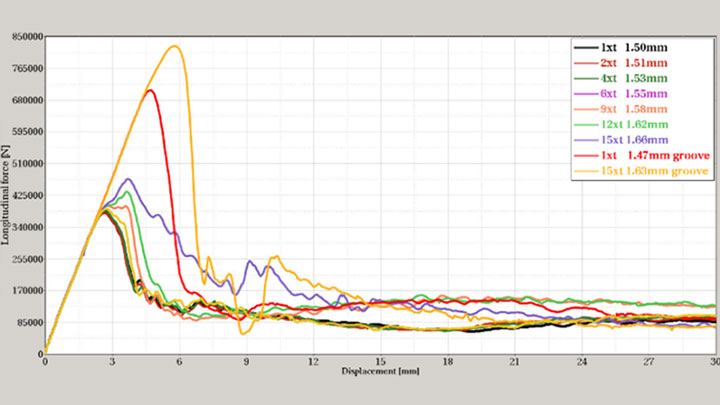

Querträger mit verschiedenen Profilen – aber alle hergestellt aus Docol CR 1700M – wurden von SSAB simuliert und es ergaben sich große Unterschiede bei der Leistung. Um mit einem quadratischen Profil zu beginnen, ist eine Frage die Größe des Radius. Ist ein großer Radius mit einem mittleren und stärker verteilten Kaltverfestigungsbereich besser als ein kleiner Radius mit einem hohen, aber sehr lokalen Kaltverfestigungsbereich? Die Simulationsergebnisse unten in Abb. 8 zeigen, dass 15 x t (Radien in mm mal Dicke der Querträger) besser abschneidet als 1 x t. Die Dicken von Docol 1700M bei den Querträgern wurden eingestellt, damit das Gesamtgewicht der verschiedenen Trägerprofile gleich sind.

Querträger mit verschiedenen Profilen – aber alle hergestellt aus Docol CR 1700M – wurden von SSAB simuliert und es ergaben sich große Unterschiede bei der Leistung. Um mit einem quadratischen Profil zu beginnen, ist eine Frage die Größe des Radius. Ist ein großer Radius mit einem mittleren und stärker verteilten Kaltverfestigungsbereich besser als ein kleiner Radius mit einem hohen, aber sehr lokalen Kaltverfestigungsbereich? Die Simulationsergebnisse unten in Abb. 8 zeigen, dass 15 x t (Radien in mm mal Dicke der Querträger) besser abschneidet als 1 x t. Die Dicken von Docol 1700M bei den Querträgern wurden eingestellt, damit das Gesamtgewicht der verschiedenen Trägerprofile gleich sind.

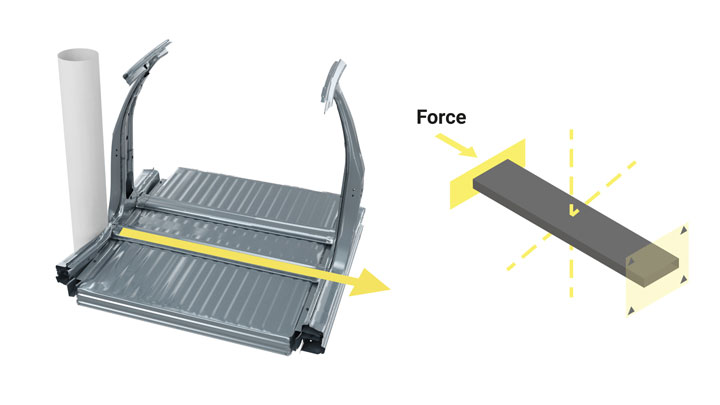

Abb. 7: Bild links: Seitenaufprall-Belastungspfad durch die Bodenquerträger.

Bild rechts: Anordnung zur Optimierung der Querträger.

Bild rechts: Anordnung zur Optimierung der Querträger.

Abb. 8:Kraft-Weg-Kurven bei den simulierten Querträgern aus Docol CR 1700M. Die Etiketten zeigen die Radien in mm mal Dicke der Träger. Um die Profile der hier getesteten Querträger einschließlich der Profile mit der besten Leistung anzusehen, wenden Sie sich an Docol.

Extra- und ultrahochfeste Stähle haben eine sehr hohe Streckgrenze und deshalb müssen lokale Knickungen bei breiten und dünnen Bauteilen berücksichtigt werden, die unter Druck arbeiten: siehe das Konstruktionshandbuch von SSAB. Ein Weg zur Begrenzung der lokalen Knickungen ist, breite Segmente eines Profils durch eine Kerbe weniger breit zu machen und die Materialausnutzung zu optimieren.

In Abb. 8 ist offensichtlich, dass: 1) ein großer Radius besser ist als ein kleiner Radius und 2) Kerben eine große Auswirkung bei der Eliminierung von lokalen Knickungen haben – sie bieten mehr Radien, durch die Kräfte geleitet werden können. Ein Profil mit einer oder mehreren Kerben hat tatsächlich eine größere Oberfläche und muss daher ein dünneres Maß bei Docol 1700M haben, um dasselbe Gesamtgewicht zu erreichen.

Die Simulationsergebnisse zeigen, dass ein optimierter Querträger eine mehr als doppelt so große Leistung bei Crash-Lastübertragung erzielt als das quadratische Profil. Kritisch bei dieser Anwendung ist die Spitzenlast, nicht die Energieaufnahme. Bei einem Aufprall darf diese Spitzenlast nicht überschritten werden.

In Abb. 8 ist offensichtlich, dass: 1) ein großer Radius besser ist als ein kleiner Radius und 2) Kerben eine große Auswirkung bei der Eliminierung von lokalen Knickungen haben – sie bieten mehr Radien, durch die Kräfte geleitet werden können. Ein Profil mit einer oder mehreren Kerben hat tatsächlich eine größere Oberfläche und muss daher ein dünneres Maß bei Docol 1700M haben, um dasselbe Gesamtgewicht zu erreichen.

Die Simulationsergebnisse zeigen, dass ein optimierter Querträger eine mehr als doppelt so große Leistung bei Crash-Lastübertragung erzielt als das quadratische Profil. Kritisch bei dieser Anwendung ist die Spitzenlast, nicht die Energieaufnahme. Bei einem Aufprall darf diese Spitzenlast nicht überschritten werden.

Wie geht es weiter beim Docol Konstruktionskonzept für Elektroautos?

Wir möchten an das Eigeninteresse der Hersteller appellieren und sie auffordern, für kritische Bauteile in batteriebetriebenen Elektroautos extra- und ultrahochfeste Stähle zu verwenden. Dabei können sie dieselben Gewichtseinsparungen als mit teurerem Aluminium oder anderen CO2-intensiven Materialien erzielen.

Wir möchten zudem, dass die Hersteller eine höhere Materialausnutzung bei extra- und ultrahochfesten Stählen erreichen, so dass sie zusätzliche Einsparungen erzielen können. Wir stellen Autokonstrukteuren Simulationen mit extra- und ultrahochfesten Stählen bereit, darunter Seitenaufprallsimulationen, die zeigen, wie die Leistung von kritischen Sicherheitsbauteilen verbessert werden kann – etwa die Verbesserung der Leistung von Bodenquerträgern um einen Faktor zwei.

Und schließlich möchten wir innovative neue Konstruktionen und Produktionsverfahren für extra- und ultrahochfeste Stähle demonstrieren, wie etwa 3D-Rollumformen für platzsparende Batteriegehäuse in Elektroautos. Innovationen wie etwa 3D-Rollumformen von extra- und ultrahochfesten Stählen zur Herstellung von Kreuzgeflechten, die unter Druck funktionieren, eröffnen neue Denkweisen bei den Konstrukteuren für die Leistungsmaximierung bei der Axialbelastung – quer wie längs.

Stehen Sie vor Herausforderungen bei der Konstruktion von Elektroautos, die Sie mit extra- und ultrahochfesten Stählen bewältigen möchten? Es ist nie zu früh, um uns für Ihr nächstes Projekt anzusprechen.

Wir möchten zudem, dass die Hersteller eine höhere Materialausnutzung bei extra- und ultrahochfesten Stählen erreichen, so dass sie zusätzliche Einsparungen erzielen können. Wir stellen Autokonstrukteuren Simulationen mit extra- und ultrahochfesten Stählen bereit, darunter Seitenaufprallsimulationen, die zeigen, wie die Leistung von kritischen Sicherheitsbauteilen verbessert werden kann – etwa die Verbesserung der Leistung von Bodenquerträgern um einen Faktor zwei.

Und schließlich möchten wir innovative neue Konstruktionen und Produktionsverfahren für extra- und ultrahochfeste Stähle demonstrieren, wie etwa 3D-Rollumformen für platzsparende Batteriegehäuse in Elektroautos. Innovationen wie etwa 3D-Rollumformen von extra- und ultrahochfesten Stählen zur Herstellung von Kreuzgeflechten, die unter Druck funktionieren, eröffnen neue Denkweisen bei den Konstrukteuren für die Leistungsmaximierung bei der Axialbelastung – quer wie längs.

Stehen Sie vor Herausforderungen bei der Konstruktion von Elektroautos, die Sie mit extra- und ultrahochfesten Stählen bewältigen möchten? Es ist nie zu früh, um uns für Ihr nächstes Projekt anzusprechen.