Opis produktu

Drut rolkowy Duroxite® to drut proszkowy przeznaczony do naprawy rolek w cemencie oraz w przemyśle energetycznym stosującym procesy spawania łukiem gołym. Stopiwo zawiera materiały odporne na ścieranie o wysokiej zawartości wyjątkowo twardych, bogatych w chrom węglików pierwotnych M7C3 o typowej twardości 1700 HK*). Węgliki rozłożone są równomiernie w plastycznej osnowie eutektyczno-austenitycznej. Oprócz dużej zawartości chromu dodawane są dodatkowe pierwiastki stopowe w postaci molibdenu i niklu, aby poprawić wytrzymałość warstwy napawanej, wzmocnić osnowę i rozdrobnić węgliki w celu zwiększenia odporności na ścieranie i wydłużenia żywotności. Drut Duroxite® Roller przeznaczony jest do remontu zużytych walców poprzez spawanie ściegiem prostym. Drut nadaje się do spawania na zakrzywionych powierzchniach i umożliwia nakładanie wielu warstw o grubości do 75 mm. Wstępne podgrzewanie, temperatury międzyściegowe oraz obróbka cieplna po spawaniu zależą od użytego metalu bazowego. W naturalny sposób odsłania pęknięcia na skutek odprężania po spawaniu.

*) HK to mikrotwardość wg Knoopa, stosowana głównie w odniesieniu do bardzo kruchych materiałów.

Główne zalety

- Taka sama wytrzymałość na ścieranie gwarantowana od powierzchni do 75% grubości warstwy napawanej.

- Optymalna formuła stopu, który tworzą węgliki o odpowiednim składzie, zapewnia dobre połączenie odporności na ścieranie oraz podatności na równomierną przyczepność.

- Możliwość nakładania napoin o grubości do 75 mm w celu odbudowania zużytych walców i przywrócenia ich pierwotnej konstrukcji.

Typowe zastosowania

Drut Duroxite® Roller przeznaczony jest głównie do naprawy części zużywających się walców, które pracują w temperaturach do 350°C. Do typowych przykładów należą walce pionowe młynów cementowych i walce młynów węglowych.

Standardowe wymiary

Własności mechaniczne

1) Twardość powierzchni mierzona jest na płaskiej, obrabianej maszynowo powierzchni bezpośrednio pod powierzchnią napoiny.

2) ASTM G65 to norma określająca pomiar odporności na ścieranie ślizgowe przy zastosowaniu urządzenia z suchym piaskiem i gumowym kołem. ASTM G65-Procedura A to najbardziej rygorystyczna metoda badania.

3) Pomiar ASTM G65 przeprowadzany jest na poziomie 75% głębokości napoiny, aby zapewnić powtarzalnie dobrą wytrzymałość na ścieranie od górnej powierzchni do 75% głębokości warstwy napawanej.

Wyniki badań właściwości mechanicznych

Wyniki badań właściwości mechanicznych, składu chemicznego warstwy napawanej, twardości powierzchni i ubytku masy ASTM G65-A uzyskano z napoiny wykonanej i przetestowanej zgodnie z określonymi normami i nie należy oczekiwać ich w konkretnym zastosowaniu lub konstrukcji spawanej. Rzeczywiste wyniki będą się różnić w zależności od wielu czynników, w tym między innymi procedury spawania, chemii podłoża i temperatury roboczej, projektu konstrukcji spawanej i metod wytwarzania. Użytkownicy powinni za pomocą testów kwalifikacyjnych lub innych odpowiednich środków potwierdzić przydatność wszelkich materiałów i procedur spawalniczych przed użyciem w zamierzonych zastosowaniach.

Skład chemiczny

(%)

(%)

(%)

(%)

(%)

(%)

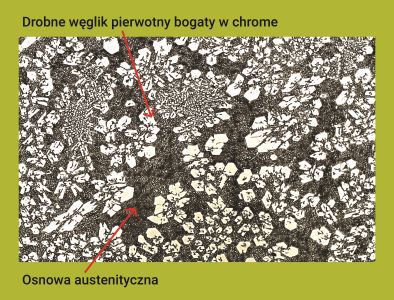

Mikrostruktura

W skład mikrostruktury drutu Duroxite® Roller Wire wchodzi duża ilość ekstremalnie twardych, bogatych w chrom węglików pierwotnych M7C3 o typowej twardości 1700 HK, rozłożonych równomiernie w eutektycznej, plastycznej osnowie austenitycznej. Udział objętościowy węglików utrzymywany jest między 30 a 50%, aby zapewnić dobre połączenie odporności na ścieranie i jednorodnej przyczepności.

Zalecenia dotyczące spawania

Zalecenia dotyczące parametrów spawania

Odzyskiwanie: 90%

Warunki dostawy

Zalecenia produkcyjne i inne

Spawane komponenty powłoki napawanej można poddawać obróbce poprzez spawanie, cięcie, formowanie i skrawanie. Konkretne zalecenia znaleźć można w broszurze Produkty Duroxite® lub kontaktując się z lokalnym przedstawicielem wsparcia technicznego.

Środki ostrożności

Podczas spawania lub cięcia produktów Duroxite® generowany jest dym zawierający szkodliwe opary i gazy, które trudno łatwo sklasyfikować ze względu na ich złożoność chemiczną. Głównym składnikiem toksycznym w oparach i gazach jest chrom sześciowartościowy. Zaleca się stosowanie właściwego sprzętu wentylacyjnego oraz palników z odciągiem spalin, jak również odpowiednich środków ochrony osobistej i dróg oddechowych.