Hardox® 600

Hardox® 600, o nominalnej twardości 600 HBW, to ekstratwarda stal trudnościeralna, którą można ciąć i spawać. Zaprojektowano ją do użytku w częściach eksploatacyjnych pracujących w trudnych warunkach ściernych.

Hardox® 600 dla znakomitej odporności na ścieranie

Z Hardox® 600, nie musisz rezygnować z odporności na ścieranie na rzecz udarności. Dzięki swoim własnościom, stal ta może wytrzymać uderzenia, które często prowadzą do pęknięć lub uszkodzeń innych części eksploatacyjnych wykonanych z ceramiki, bimetali, odlewów magnezu lub chromu. Hardox® 600 posiada udarność, która czyni go trwalszym od innych materiałów. Z powodzeniem zwalcza również ścieranie ślizgowe. Chcesz przekonać się, czy Hardox® 600 jest odpowiedni dla Twojego konkretnego produktu?

Jestem zainteresowana/y, proszę o kontakt

Dlaczego Hardox® 600?

- Stanowi dobrą alternatywę dla zwykłej stali AR lub stali Hardox® o mniejszej twardości, ceramiki lub stali manganowej.

- Części wykonane z tej wysokowytrzymałej i twardej stali są mocne i trwałe.

- Lżejsze, ale wydajniejsze pakiety okładzin trudnościeralnych

- Długi i przewidywalny czas użytkowania prowadzi do mniejszych kosztów konserwacji i zwiększa produktywność.

- Trwały i wydajny sprzęt oznacza korzyści środowiskowe, gdyż na przestrzeni czasu używa się mniej stali i energii.

- Powszechnie dostępne blachy, krótsze terminy dostaw w stosunku do stali manganowych.

- Korzyści w warsztacie: Dostarczana z twardością na całej grubości stal jest odpowiednia do obróbki warsztatowej i spawania, bez podgrzewania wstępnego, przy użyciu standardowych metod.

- Części zamienne mogą być wyprodukowane szybko i łatwo.

Typowe zastosowania Hardox® 600

- Górnictwo podziemne i odkrywkowe, roboty ziemne to branże, które stosują Hardox® 600 w okładzinach narażonych na ścieranie ślizgowe, w zsypach, przenośnikach, sitach, silosach i innych elementach.

- Hardox® 600 stosowany jest w sprzętach takich jak noże kruszarek, młoty, tarcze, ostrza, okładziny kruszarek, noże niszczarek, formy do betonu, kruszarki stożkowe, młyny kulowe i wiele innych.

- Cementownie, elektrownie i huty korzystają ze zsypów, lejów samowyładowczych, podajników, sit i wielu innych części wykonanych z Hardox® 600.

- W przemyśle leśnym Hardox® 600 stosowany jest między innymi w nożach rozdrabniaczy, podajnikach i łopatach.

Ekstramocna stal, która pracuje dłużej w Twoim sprzęcie

Niewielka dodatkowa twardość może wiele zdziałać. Znajdujący się na górnym końcu skali twardości naszych gatunków Hardox®, Hardox® 600 może zapewnić Twojemu sprzętowi przewagę, jeśli chodzi o trwałość w zastosowaniach narażonych na duże ścieranie. Hardox® 600 posiada granicę plastyczności około 1650 MPa, dużo wyższą od standardowych stali konstrukcyjnych takich jak S355, której granica plastyczności wynosi około 355 MPa.

Jeśli zmieniasz stal z niższego gatunku Hardox®, takiego jak Hardox® 500, możesz aż do 50% wydłużyć czas eksploatacji sprzętu. Gdy zmieniasz stal z poziomu 400 HBW AR, możesz aż czterokrotnie wydłużyć czas eksploatacji. Jeśli decydujesz się na materiał niższego gatunku, pamiętaj, że w dłuższej perspektywie może to oznaczać wyższe koszty produkcji, napraw i przestojów.

Poznaj wybór zastosowań Hardox® 600

Noże pryzmatyczne

Stosowane do pracy z recyklingowanym plastikiem, odpadami elektronicznymi i aluminium, noże pryzmatyczne z Hardox® 600 wydłużą czas eksploatacji. Udarność Hardox® 600 zmniejszy ryzyko odprysków w porównaniu ze stalą narzędziową, stanowiąc bardziej niezawodne rozwiązanie.

Okładziny podłogowe w mieszalnikach betonu

Duża twardość Hardox® 600 zapewnia bardzo wysoką odporność na ścieranie połączoną z możliwościami wiercenia, otworowania lub zgrzewania kołków do stali. Dzięki temu Hardox® 600 jest prostym rozwiązaniem w przeciwieństwie do materiałów HCWI lub węglików spiekanych.

Formy do betonu

Formy do betonu wykonane z Hardox® 600 wielokrotnie wydłużają czas eksploatacji w porównaniu z poprzednią stalą 500 HBW. Czas użytkowania zwiększa się z 4-8 tygodni do 6-12 miesięcy.

Rynny zsypowe

Zsyp z blachami okładzinowymi z Hardox® 600 zapewnia długi okres użytkowania, gdy transportuje rudę żelaza lub inne wysokościerne materiały. W porównaniu ze stalą AR 500, Hardox® 600 może wydłużyć czas eksploatacji.

.jpg%3Fm%3D20231116135440&w=3840&q=75)

Sprzęt górniczy z Hardox® 600 nie pozwala sobie na przestoje

Dowiedz się, jak firma górnicza LKAB korzysta ze znakomitej odporności Hardox® 600 na ścieranie.

Oblicz ścieranie z WearCalc

Dzięki aplikacji Hardox® WearCalc z SSAB, możesz określić, o ile zwiększy się trwałość użytkowa Twojego sprzętu dla różnych gatunków Hardox® w porównaniu ze stalą miękką. Obliczenia uwzględniają różne materiały ścierne, takie jak granit, klinkier, węgiel, ruda żelaza, wapień, piasek, szkło czy odpady zawierające metal.

Pobierz aplikację WearCalc

Zakres wymiarowy

Stal Hardox® 600 jest dostępna w postaci blach grubych o grubościach od 3.0 do 65.0 mm oraz arkuszy o grubościach od 3.0 do 6.0 mm. Hardox® 600 jest dostępna w szerokościach do 2000 mm i długościach do 14630 mm. Preferowane wymiary dla blach grubych płyt to 2000 x 4000 mm, a dla arkuszy preferowane wymiary to 1250 x 3000 lub 1500 x 3000 mm w zależności od grubości.Więcej informacji na temat wymiarów podano w programie produkcji.

Własności mechaniczne

(mmin)

(HBW)

(mmin)

(HBW)

(mmin)

(HBW)

1) Twardość w jednostkach Brinella, HBW, zgodnie z normą EN ISO 6506-1, na głębokości 0,5 – 3 mm od frezowanej powierzchni. Przynajmniej jedna próbka na wytop i 40 ton. Nominalna grubość dostarczonych blach nie będzie odbiegać więcej niż +/- 15 mm od grubości próbki testowej użytej do pomiarów twardości. Brinella jest zgodny z normą EN ISO 6506-1 dla każdego egzemplarza / kręgu do obróbki cieplnej. Twardość mierzy się na frezowanej powierzchni 0.3 - 2 mm poniżej powierzchni.

Hardox® jest stalą hartowaną na przekroju. Minimalna twardość rdzenia wynosi 90% gwarantowanej minimalnej twardości powierzchni.

Skład chemiczny (analiza w kadzi)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

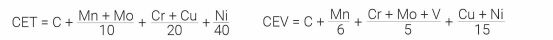

Równoważnik węgla CET(CEV)

Grubość

Tolerancje zgodne z Gwarancjami Grubości Hardox®. Gwarancje Hardox® spełniają wymagania normy EN 10029 Klasa A, ale oferują bardziej zawężone tolerancje dla blach grubych i ½ EN 10051 dla arkuszy.

Długość i szerokość

Zgodny z programem produkcyjnym SSAB. Tolerancje zgodnie z EN 10029 lub SSAB na specjalne zamówienie dla blacha gruba. Dla arkusz Tolerancje zgodnie z EN 10051 lub SSAB na specjalne zamówienie.

Kształt

Tolerancje są zgodne z normą EN 10029 dla blach grubych i normą EN 10051 dla arkuszy.

Płaskość

Tolerancje dla blach grubych są zgodne z Gwarancjami Płaskości Hardox® Klasa D, które są bardziej surowe od normy EN 10029. Dla arkuszytolerancje są zgodne z Gwarancjami Płaskości Hardox® Klasa B, które oferują bardziej zawężone tolerancje w porównaniu z normą EN 10051.

Własności nawierzchni

Zgodnie z EN 10163-2 Klasa A, Podklasa 1.

Warunki dostawy

Stan dostawy- po hartowaniu Q lub po hartowaniu i odpuszczaniu QT. Blachy Hardox® dostarczane są z krawędziami ciętymi mechanicznie lub termicznie, a blachy o grubości przekraczającej 80 mm są dostarczane standardowo z brzegami naturalnymi. Arkusze Hardox® dostar-czane są standardowo z powierzchnią walcowaną i brzegami naturalnymi.

Warunki dostawy znaleźć można w broszurze Hardox® Guarantees lub na stronie www.ssab.com

Zalecenia produkcyjne i inne

Spawanie, gięcie i obróbka maszynowa

Zalecenia można znaleźć w broszurach SSAB na stronie www.hardox.com lub skontaktować się ze wsparciem technicznym.

Hardox® 600 nie jest przeznaczony do dalszej obróbki cieplnej. Swoje własności mechaniczne zawdzięcza hartowaniu, a w razie konieczności także następującemu po nim odpuszczaniu. Własności oferowane w czasie dostawy nie będą zachowane, jeśli materiał zostanie wystawiony na działanie temperatur powyżej 250ºC .

Podczas spawania, cięcia, szlifowania lub innych prac z tym produktem należy zachować odpowiednie środki ostrożności. Szlifowanie, zwłaszcza blach pokrytych podkładem, może wywołać kurz ze względu na dużą koncentrację cząsteczek.