Opis produktu

Duroxite® 500 to napoina stopu na bazie żelaza nałożona na blachę ze stali miękkiej. Jest to produkt przeznaczony do stosowania w warunkach silnego zużycia ślizgowego i uderzeniowego, zarówno w suchych, jak i mokrych (szlam) środowiskach ściernych. Nadaje się do pracy w temperaturze otoczenia lub podwyższonej do 600°C. Produkt dostępny jest z pojedynczą lub podwójną warstwą napoiny.

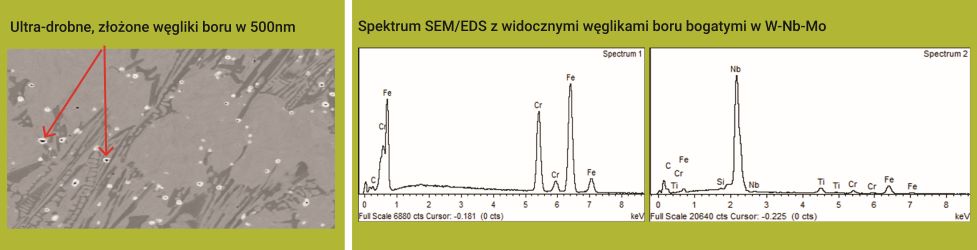

Duroxite® 500 składa się ze specjalnie opracowanych materiałów ściernych wykorzystujących jednorodną chemię stopu tworzącego szkło, która umożliwia osiągnięcie wysokiego przechłodzenia. Napoina zawiera nadzwyczaj dużą ilość bardzo drobnych, bogatych w chrom i niob borowęglików o rozdrobnieniu ziarna do 500 nm. Węgliki boru są całkowicie zanurzone w ciągliwej osnowie, zapobiegając przedwczesnemu rozwarstwianiu, wzrostowi pęknięć i mostkowaniu. Skutkuje to produktem o znacznie wydłużonej trwałości użytkowej, który zachowuje wysoką wytrzymałość w warunkach silnego zużycia ślizgowego i uderzeniowego. Duroxite® 500 zapewnia lepsze połączenie odporności na ścieranie i uderzenia niż tradycyjna napoina z węglikami chromu.

Główne zalety

- Blachę Duroxite® 500 opracowano przede wszystkim do zastosowań wymagających odporności na zużycie ścierne i uderzeniowe.

- Duroxite® 500 zawiera bardzo drobne borowęgliki złożone o wielkości ziarna 200 razy mniejszej niż węgliki pierwotne w tradycyjnych napoinach z węglikami chromu (Duroxite® 100).

- Wytrzymałość na ścieranie blachy Duroxite® 500 jest porównywalna z Duroxite® 100 z utratą masy w teście ASTM G65 – Procedura A maks. 0.18 g. Duroxite® 500 utrzymuje również stałą wytrzymałość na ścieranie od powierzchni do 75% warstwy napawanej.

- Udarność blachy Duroxite® 500 jest sześć razy lepsza od Duroxite® 100 w badaniach laboratoryjnych.

- Twardość na całej grubości jest jednolita i wynosi od 67 do 70 HRC dla napoiny jedno- i wielowarstwowej. Utrzymuje wysoką twardość około 60 HRC po wystawieniu na działanie wysokich temperatur do 1100°F (600°C).

Typowe zastosowania

Blacha Duroxite® 500 jest odpowiednia do zastosowań w górnictwie, energetyce, produkcji cementu, przerobie piasku bitumicznego, produkcji stali, gospodarce odpadami, produkcji celulozy i papieru. Przykładowe zastosowania obejmują:

Górnictwo

Cementownie

Piaski roponośne

Roboty wiertnicze

Energetyka

Rolnictwo

Więcej informacji o zastosowaniach można znaleźć w broszurze produktowej Duroxite®.

Standardowe wymiary

Inne rozmiary płyt i niestandardowe grubości mogą być produkowane na życzenie.

Standardowe wymiary blach

Inne rozmiary płyt i niestandardowe grubości mogą być produkowane na życzenie.

Własności mechaniczne

1) Twardość powierzchni mierzona jest na płaskiej, obrabianej maszynowo powierzchni bezpośrednio pod powierzchnią napoiny.

2) ASTM G65 to norma określająca pomiar odporności na ścieranie ślizgowe przy użyciu urządzenia suchy piasek/tarcza gumowa. ASTM G65-Procedura A to najbardziej surowa metoda badania.

3) Pomiar ASTM G65 przeprowadzany jest na 75% głębokości materiałów napoiny, aby zapewnić powtarzalnie dobrą odporność na ścieranie od górnej powierzchni do

75% głębokości napoiny.

Mikrostruktura

Warstwa napawana Duroxite® 500 zawiera fazę bardzo drobnych borowęglików złożonych o rozdrobnieniu ziarna do około 500 nm na plastycznym podłożu. Typowy udział objętościowy borowęglików utrzymuje się na poziomie od 60 do 70%, tworząc jednolite twarde podłoże. Analiza SEM (skaningowym mikroskopem elektronowym) / EDS (spektrometria z dyspersją energii) warstwy napawanej Duroxite® 500 potwierdza, że rozdrobnione węgliki boru są bogatymi w niob węglikami boru oraz bogatymi w chrom węglikami boru rozłożonymi w osnowie żelaza. Ultradrobne węgliki boru są około 200 razy drobniejsze niż tradycyjne węgliki chromu.

Grubość

Tolerancje zgodne z Gwarancjami Grubości Duroxite®.

Tolerancje grubości całkowitej oraz warstw są gwarantowane jako ±10% określonej grubości.

Płaskość

Tolerancja płaskości blachy może być gwarantowana jak pokazano poniżej na długości 1.5 m dla blach o wymiarach mniejszych lub równych 1.5 m x 3.0 m.

Dla innych wymiarów blach, proszę skonsultować tolerancje płaskości z lokalnym przedstawicielem sprzedażylub centrum Hardox Wearparts.

Warunki dostawy

Blacha Duroxite® 500 jest dostarczana w stanie po spawaniu.

Zalecenia produkcyjne i inne

Spawanie, cięcie, formowanie i obróbka maszynowa

Zalecenia dostępne są w broszurze Duroxite lub u lokalnych pracowników wsparcia technicznego.

Podatność Blacha napawana na gięcie jest zgodna z Gwarancjami Gięcia Duroxite®.

Środki ostrożności

Podczas spawania lub cięcia produktów Duroxite® generowany jest dym zawierający szkodliwe opary i gazy, które trudno łatwo sklasyfikować ze względu na ich złożoność chemiczną. Głównym składnikiem toksycznym w oparach i gazach jest chrom sześciowartościowy. Zaleca się stosowanie właściwego sprzętu wentylacyjnego oraz palników z odciągiem spalin, jak również odpowiednich środków ochrony osobistej i dróg oddechowych.