Détermination de la ductilité de l’acier AHSS à l'aide d'un nouvel essai de pliage sur rives découpées

Les limites de l’essai d’expansion de trou ISO 16630 pour décrire les posibilités d'étirement des aciers avancés à haute limite d’élasticité sont connues. Cet article, qui s'appuie sur un webinaire à la demande, présente une nouvelle méthode d'essai de ductilité sur des rives découpées pour prédire la contrainte de striction lors du formage des extrémités de tôle. Les tentatives d’utiliser ces résultats pour des simulations de formage sont également abordées, ainsi que l’utilité de cette approche pour évaluer les limites globales de formage des rives.

Les limites des essais d’expansion de trou et de double pliage selon ISO 16630

Il existe de nombreux essais de ductilité des rives de coupe. Cet article aborde d’abord deux essais types, l’essai d’expansion de trou ISO 16630 et l’essai de double pliage, puis explore un troisième essai, qui est nouveau.

L'essai d’expansion de trou 16630 (c’est-à-dire l’expansion d’un trou perforé) donne une géométrie, à savoir : le pourcentage du trou pouvant être agrandi avant qu’une fissure ne se produise sur toute l'épaisseur En d'autres termes, le test s'achève à la rupture, sur les bords du trou. Et en plus de la fissure traversante, le bord poinçonné peut montrer une multitude de micro-fissures, comme vous pouvez le voir à la Figure 1.

Avec l'essai de double pliage (c’est-à-dire le pliage du bord découpé du deuxième pliage jusqu’à fissuration), il est possible de mesurer la contrainte sur le bord de coupe à l’aide d’une technique de corrélation d’image numérique (DIC) : see Figure 2.

Nous pouvons ensuite utiliser les effets des contraintes pour nos simulations de formage. Par comparaison, l’essai d'expansion des trous ne montre aucun effet de contrainte.

L'essai d'expansion des trous est très simple. Par comparaison, le test de double pliage est plus long. Il faut d’abord prendre en compte le rayon du premier pliage et la hauteur de bride. En fonction de la taille de la hauteur de la bride et de l’épaisseur de l'éprouvette, il faut contrôler le flambage le long de la bride.

Figure 1 : Gros plan d’un essai d'expansion des trous sur AHSS 16630 au point de défaillance du bord découpé, c’est-à-dire à la fin du test.

Figure 2 : L'essai de double pliage s'appuie sur la corrélation d’image numérique (DIC) pour mesurer la contrainte sur le bord de coupe d’une éprouvette d’acier avancé à haute limite d’élasticité.

Nous pouvons ensuite utiliser les effets des contraintes pour nos simulations de formage. Par comparaison, l’essai d'expansion des trous ne montre aucun effet de contrainte.

L'essai d'expansion des trous est très simple. Par comparaison, le test de double pliage est plus long. Il faut d’abord prendre en compte le rayon du premier pliage et la hauteur de bride. En fonction de la taille de la hauteur de la bride et de l’épaisseur de l'éprouvette, il faut contrôler le flambage le long de la bride.

Amélioration de l'essai de ductilité pour double pliage en supprimant un pliage

Pour améliorer l'essai de double pliage, nous avons supprimé le premier pliage. Cela permet de gagner un peu de temps (une opération de pliage en moins) et nous n’avons plus besoin de tenir compte du rayon intérieur du premier pliage. Au lieu de cela, nous plaçons la pièce découpée sur son bord sous la presse ou la machine à cintrer. Et bien qu’il soit plus facile de stabiliser cette « bride », nous utilisons malgré tout un outil spécial pour éviter le flambage : see Figure 3.

Les paramètres de ce nouvel essai incluent :

- Le rayon du poinçon : nous avons commencé à 3 mm et sommes allés jusqu’à 10 mm de rayon de pliage.

- Les paramètres de coupe : nous avons effectué une coupe droite avec un outil de cisaillage, mais vous pouvez varier l’angle de coupe et le dégagement.

- Hauteur de l’échantillon : très importante, car vous obtiendrez une répartition différente des contraintes dans la matière.

- Sens du laminage : longitudinal (L) ou transversal (T).

- Et bien sûr, nuance d’acier testée.

Nous avons d’abord testé les nuances d’acier laminées à chaud suivantes, car elles sont généralement utilisées pour les applications de châssis, très exigeantes sur la qualité des rives de coupe.

| Nuance d'acier | Épaisseur |

| HR700MCA | 3,8 mm |

| HR800HER75 | 3 mm |

| HR800HER100 | 3 mm |

| HR1000CP | 2,9 mm |

Nous avons appliqué un motif visuel aléatoire sur la surface de l’acier pour contrôler l'ensemble de la séquence de formage. Nous pouvons vérifier la contrainte horizontale, la contrainte verticale, la déformation au point de rupture et l’angle de pliage, comme le montre la Figure 4.

Figure 3 : Un essai de pliage amélioré : une éprouvette en acier AHSS est placée sur sa rive, puis pliée.

Figure 4 : Le nouvel essai de pliage des bords découpés d'acier AHSS permet d'évaluer les contraintes sur le plan horizontal, vertical, points de rupture et sur l’angle de pliage.

Dans la Figure 5, la courbe noire correspond à la contrainte le long du bord de coupe et la courbe jaune à la section de contrainte verticale.

Figure 5 : Cartographie de la contrainte le long du bord de coupe sur AHSS (courbe noire) et de la section verticale (courbe jaune).

Pouvons-nous utiliser ce type de mesures DIC pour surveiller non seulement la contrainte maximale, mais aussi la contrainte de striction ? Vous connaissez probablement la courbe de contrainte horizontale de la Figure 6, la courbe grise, qui rappelle un peu la section d'essai du diagramme de limite de formage ISO.

Nous pouvons créer une courbe de Gauss, puis supprimer tout ce qui se trouve à l’intérieur des points d’inflexion de la courbe, puis créer une nouvelle courbe comme indiqué par la courbe jaune. Nous pouvons ensuite calculer la valeur delta – la distance entre les points d’inflexion – et l'ajustement maximum de la courbe (cercle rouge), que nous appellerons plus tard la valeur CF max. D’après nos données de départ, nous connaissons déjà la contrainte maximale de la matière.

Pour la section de contrainte verticale, nous repérons un coefficient linéaire (b0) et un coefficient exponentiel (b1) car ils peuvent partiellement décrire la concentration de contraintes dans cette direction de la matière, comme le montre la Figure 7.

Figure 7 : Description partielle de la concentration de contrainte verticale dans le sens de l'éprouvette en AHSS.

Comparaison de la profondeur de pliage calculée avec la profondeur de pliage réelle des aciers AHSS

Pour vérifier que nous obtenons quelque chose d’utilisable pour prédire la striction, nous devons savoir à quoi ressemble la matière au niveau de la profondeur de pliage ; voir Figure 8.

Les étapes :

- Trouver l’angle pour l'ajustement maximum de la courbe.

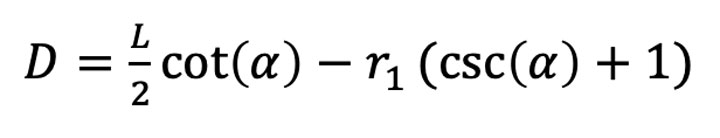

- Calculer la hauteur de pliage à l’aide de la formule suivante :

- Tester le pliage en profondeur, en surveillant la striction

- Déterminer : la qualité de la découpe des bords est-elle bonne à cette profondeur ?

La Figure 9 montre les résultats des essais sur de l'acier HR800HER75 (rapport d’expansion de trou type de 75 %), calculé pour une profondeur de pliage de 14 à 18 mm, 18 mm étant la profondeur de pliage maximale approuvée.

La Figure 10 montre la même recherche pour de l’acier HR700MCA, calculée pour une profondeur de pliage maximale approuvée de 10 mm.

Figure 8 : Rayon (r1) utilisé pour déterminer la profondeur de pliage.

Figure 9 : Exploitation de l'essai de pliage pour comparer la profondeur maximale calculée avec la profondeur maximale réelle, en fonction de la striction apparente. À une profondeur de pliage de 18 mm, nous commençons à voir une légère striction, qui se fait plus marquée à 20 mm, très prononcée à 22 mm.

Figure 10: Le pliage de l’acier HR700MCA – avec une profondeur maximale approuvée calculée de 10 mm – montre une striction dès 11 mm et plus marquée à 12 mm.

La conclusion de ces recherches est qu’il semble possible de prédire la profondeur de pliage maximale d’une matière, et qu’au-delà de cette profondeur maximale, le bord de coupe se détériore rapidement. Nos calculs fournissent également l’angle de pliage défini pour le moment où la striction se produira.

La façon dont l’échantillon d’acier est découpé est importante pour l'essai de ductilité au pliage

L'appui ou non de l'éprouvette sur un support pendant la découpe a une incidence sur le résultat, voir Figure 11.

Comme on peut le voir Figure 12, la pièce mère peut subir un pliage plus important que la pièce fille.

Et l'aspect du bord découpé de la mère est également meilleur, comme le montre la Figure 13.

Figure 11: Nous avons désigné : « mère » la pièce en appui et la pièce découpée non soutenue : « fille ».

Figure 13: La pièce mère présente de meilleures rives de coupe que la pièce fille.

La plupart des applications industrielles opèrent en général sur la pièce mère ; par conséquent, cette considération est surtout utile pour les laboratoires d’essai.

La figure 14 montre les résultats pour des éprouvettes de hauteurs différentes, notamment 15, 20 et 25 mm pour l’acier HR800HER75. Lorsque nous augmentons la hauteur, nous abaissons la valeur maximale d’ajustement de la courbe (CF max), ce qui entraîne une baisse de la contrainte de striction maximale. Plus la hauteur de l'éprouvette est grande, plus l’angle de pliage que nous pouvons appliquer est petit. En d'autres termes, le pliage ne peut pas être trop complexe pour les brides plus grandes. Les éprouvettes les plus hautes amènent l’exposant plus près de zéro, ce qui se traduit par une concentration de contraintes plus linéaires.

Figure 12 : La pièce fille montre une limite de pliage inférieure à celle de la pièce mère.

Figure 14: Résultats sur éprouvettes de 15, 20 et 25 mm de haut. Plus l'éprouvette est grande, plus la contrainte linéaire est élevée. Diamètre : Les écarts-types individuels permettent de calculer les intervalles.

Si, sur une même matière (HR800HER75), on augmente le rayon du poinçon, on augmente aussi la largeur de la zone de striction, ou la valeur delta. Nous obtenons une courbe de contrainte moins verticale (l’exposant inférieur). Et nous réduisons l’angle d'ajustement de la courbe. Ainsi, à mesure que nous augmentons le rayon du poinçon, nous pouvons effectuer des pliages plus grands – ou plus complexes – dans un AHSS, comme le montre la Figure 15.

Figure 15 : Résultats de l’augmentation du rayon du poinçon à 3,5, 5, 8 et 10 mm. À mesure que nous augmentons le rayon du poinçon , nous pouvons augmenter le pliage de la matière. Rayon : Les écarts-types individuels permettent de calculer les intervalles.

Nous avons testé différents réglages de coupe, indiqués par 1, 2, 4 et 5 dans la Figure 16.

Figure 16 : Essai de différents jeux et angles dans les paramètres de coupe.

| Réglage | 1 | 2 | 4 | 5 |

| Jeu | 10% | 15% | 10% | 15% |

| Angle | 1,25 | 1,25 | 2,25 | 2,25 |

Résultats de quatre réglages de coupe différents, chacun testé dans le sens longitudinal et transversal, comme illustré à la Figure 17.

Figure 17: Résultats de quatre réglages de coupe différents. L = sens longitudinal et T = sens transversal. sachant qu'1L correspond à un jeu de 10 % à un angle de 1,25° dans le sens longitudinal, etc. Coupe : les écarts-types individuels permettent de calculer les intervalles.

Aucune des variations de coupe ne semble statistiquement significative. Cependant, dans l’ensemble, le réglage de la découpe 1 semble légèrement meilleur, ce qui signifie que l’angle de pliage est un peu plus faible, ce qui est une bonne chose : la matière peut donc supporter un pliage plus important.

Nous avons également testé la précontrainte des matières à 2 % et 4 % de déformation plastique. Pour plus de détails sur ces essais, n'hésitez pas à visionner le webinaire à la demande. Nous avons conclu que la précontrainte diminue l'aptitude au formage, diminuant l'ajustement maximum de la courbe mais augmentant son angle.

Nous voulions utiliser ce nouvel essai de pliage pour déterminer la ductilité des bords découpés pour différentes nuances d’acier. Nos éprouvettes mesuraient 20 mm en hauteur et le rayon du poinçon était de 10 mm (sauf pour l’acier 800, pour lequel nous avons utilisé un poinçon de 5 mm), le jeu à la découpe était de 10 % avec un faible angle de coupe et une découpe longitudinale par rapport au sens du laminage.

Pour nous en servir pour des simulations de formage, nous nous sommes concentrés sur la valeur maximum d'ajustement de la courbe, comme le montre la Figure 18s

Mais, pour la fabrication de grandes pièces ou de formes complexes, nous nous intéressons à l’angle d'ajustement de la courbe, l’angle de striction, comme le montre la Figure 19.

Si l'angle d'ajustement est faible, la matière autorise un pliage important et complexe. Dans ce cas précis, il est clair que la matière HR800HER100 est mieux adaptée que la matière HR800HER75.

Figure 18 : Déterminer la ductilité des bords de coupe de quatre nuances d’acier AHSS – avec le nouvel essai de pliage – pour une utilisation possible dans les simulations de formage.

Figure 19 : Détermination de l’angle de striction de quatre aciers AHSS.

Utilisation des résultats du nouvel essai de pliage pour les simulations de formage sur AHSS

Comment tirer parti de ce type d'essai pour une simulation de formage ? Par exemple, pour déterminer si la partie emboutie risque de présenter des rives fendillées. Les valeurs maximum d'ajustement de courbe dépendront de la concentration des contraintes Delta et de l'exposant b1. Delta et b1. peuvent varier en fonction du rayon du poinçon et de la hauteur de l'éprouvette : nous pouvons donc tester de nombreux scénarios différents. Nous effectuons notre simulation d’emboutissage normal, en vérifiant la pièce dans la zone critique mise en évidence sur la Figure 20.

Dans ces zones critiques, il est possible d'extraire le même type de sections que pour l'essai de pliage. Dans les figures 21 et 22, nous pouvons voir que l'aspect est similaire le long du bord de la découpe comme avec une contrainte verticale.

Figure 20 : Utilisation du nouvel essai de ductilité au pliage pour analyser les zones critiques sur les pièces automobiles formées en AHSS.

Figure 21 : Vérification des sections horizontales et verticales de la pièce automobile à étudier.

Figure 22 : Calcul du delta – distance entre les points d’inflexion.

À partir des sections extraites, il est possible de calculer les coefficients de concentration constatés lors de nos essais de pliage des rives découpées. L’un de ces facteurs est la valeur delta, c’est-à-dire la distance entre les points aux endroits marqués d'inflexion de la courbe. L’autre est l’exposant, où nous intégrons cette fonction exponentielle à la section réelle de la pièce. Ensuite, dans la pièce elle-même, nous déterminons une contrainte maximale de 52 %.

Pour comparer nos résultats de simulation à nos valeurs d'essais, il faut d'abord s'interroger : avons-nous déjà testé ce type de concentrations de contraintes, delta et exposant b1 ? Ou devons-nous augmenter notre matrice d'essai pour les tester ?

Pour cette partie de la simulation, nous avons un Delta de 12, un exposant de -0,09, et une contrainte maximum de 52 %. D’après nos essais, nous avons une valeur delta atteignant presque 12 pour l'éprouvette de 25 mm de haut alors que notre exposant au plus bas est à moins 0,2 – il ne descend donc pas à 0,1, comme nous le souhaiterions.

Figure 23 : Recherche de l’exposant et du delta nécessaires. Diamètre : Les écarts-types individuels permettent de calculer les intervalles.

Mais vous pouvez voir la tendance : en général, lorsque nous réduisons les exposants, la valeur maximum d''ajustement de la courbe (valeur CF) max sera également réduite. La valeur CF max de l’essai est d’environ 42 % à 52 %, et nous avons la contrainte de la pièce – qui est de 52 % dans ce cas. C'est ce qui indique que la matière est à haut risque de striction, avec une telle séquence de formage.

C’est ainsi que nous pensons que ce nouvel essai de pliage pourrait être mis en œuvre avec de véritables pièces en AHSS – avec une marge de sécurité un peu plus élevée par rapport à l’utilisation de contraintes maximales – en calculant la contrainte de striction plutôt que la contrainte de rupture.

Récapitulatif : un nouvel essai utile pour le pliage des rives de coupe reste à valider industriellement

- Ce nouvel essai de pliage des rives de coupe est plus simple que l’essai de pliage double. Il est aussi très rapide à mettre en œuvre.

- L’analyse des résultats peut être automatisée quasiment entièrement.

- Vous pouvez tester différents niveaux de contrainte le long du bord de coupe et les variantes sont faciles à déterminer : comme par exemple, la hauteur de l’échantillon, le rayon du poinçon, etc.

- Les résultats sont à la fois géométriques (angle d'ajustement de la courbe ou angle de striction) et touchent aux contraintes de striction (angle d'ajustement maximum), de sorte que vous pouvez comparer la contrainte dans les limites de la simulation et comparer les matières entre elles en fonction des résultats géométriques.

- Vous pouvez tester les bords de cisaillage en appliquant différents angles et jeux de coupe.

- L’application d’une précontrainte est très simple par rapport à un essai d’expansion de trou, beaucoup plus complexe.

- N'hésitez pas à utiliser un tel essai comme application pratique de simulations de formage, même s'il reste à le valider dans le cadre d’essais industriels.

- Un inconvénient : cet essai ne fournit aucun niveau de contrainte dans le sens de l’épaisseur. Pourtant, ce paramètre ajoute potentiellement de la complexité au domaine déjà peu simple des contraintes sur les bords de coupe.

Avez-vous un projet qui demande des essais de ductilité sur les rives de coupe – et souhaiteriez-vous que nous nous penchions sur vos estimations de ductilité ? Contactez-nous