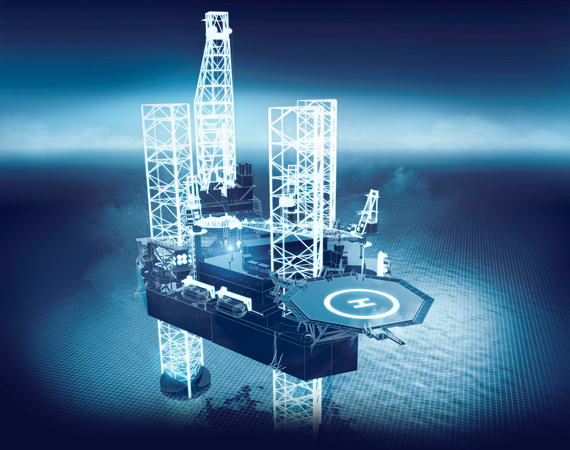

Изучаем рынок шельфовой добычи

Возможности использования высокопрочной стали на шельфах безграничны. Помимо нефтегазовых морских платформ, она идеальна для изготовления высотного оборудования (которое, соответственно, должно быть легче) для буровых платформ или маломерных судов, например, буровых вышек и производственного оборудования — лебедок, компрессоров или насосов. Конструкционная сталь — фаворит, но в этой области также можно применять сталь Hardox, например, для изготовления направляющих плит, палубной арматуры и грузовых отсеков.

Главная задача опор самоподъемных буровых оснований производства JSA Group — поднимать и опускать корпус без касания воды.

Высокопрочная сталь также подходит для рынка возобновляемой или «чистой» энергии, где ее можно использовать в морских ветровых, волновых и приливных турбинах.

«Сейчас наилучшее время для изучения возможностей в плане повышения эффективности, — говорит Йоаким Нюстрем, директор по работе с ключевыми энергетическими и морскими сегментами SSAB. — Высокопрочная сталь подходит не для всех отраслей, но наши подразделения по обслуживанию шельфовых компаний, включая SSAB Europe, SSAB Special Steels и SSAB Americas, предлагают грандиозные решения. Мы предлагаем полный спектр сортов от A до Strenx 700 OME с сертификатами ABS EQ 70 и отличные возможности заводской предварительной обработки.

Одно из самых успешных предложений для шельфовой добычи — строительство опор для самоподъемных буровых оснований, где высокопрочная сталь SSAB используется в поясах конструкции всех опор.

«Высокопрочная сталь также используется при производстве судовых кранов, — говорит Крис Гаспер, генеральный директор SSAB в США. — Эти опоры длиной до 150 м должны быть прочными, чтобы стабилизировать судно для проведения обслуживания и грузоподъемных операций на буровых установках в море».

Представительство в США предложило клиентам комплексное решение совместно с производственной компанией JSA Group. Морские самоподъемные буровые установки и самоходные крановые суда — это сложные конструкции, для их изготовления используются разные материалы, машины и оборудование.

«Главная задача этих установок — поднимать и опускать корпус без касания воды с помощью реечно-шестеренчатого подъемника, который поддерживает и поднимает тяжелую платформу несколько раз в течение ее срока службы», — отмечает Джей Фогал, президент JSA.

Слева направо: Джей Фогал, президент, и Карл Освальд, генеральный директор JSA

Производство элементов для опор самоподъемных буровых предполагает изготовление тяжелых металлоконструкций из высокопрочной стали, газопламенную резку и (или) механическую обработку деталей, формование стальных труб, переходных участков и других тяжелых элементов.

«В 2012 году хьюстонское подразделение JSA искало поставщика высококачественной закаленной отпущенной стали для производства опор самоподъемных установок на внутреннем рынке. Мы встретились с представителями SSAB в Хьюстоне и затем посетили их сталелитейные заводы в Мобиле (штат Алабама, США) и Борланге (Швеция), — говорит Д. Фогал. —

Нас впечатлило, что на заводе в Мобиле применяются многие аспекты контроля качества, которые задействованы на заводе SSAB в Швеции. С тех пор наша группа приобрела несколько тысяч тонн стали толщиной от 1 до 2 дюймов, изготовленной на американском и шведском заводах. Нас поразили плоскостные характеристики, состояние поверхности и свариваемость стали, в частности, удивительное единообразие химико-технических свойств листов, что позволяет изготавливать стабильную готовую продукцию».

Эти факторы в сочетании со своевременной доставкой качественной продукции и материалов стали основой для долгосрочного взаимовыгодного сотрудничества SSAB и JSA.

До настоящего времени высокопрочная сталь почти не использовалась в решениях для шельфовой добычи. По словам Нюстрема, такая ситуация сложилась из-за того, что отрасль не поставила во главу угла разработку облегченных продуктов, а нормы в отношении материалов для проектирования морских установок крайне суровы.

«Но, — говорит он, — времена меняются. Рынок в наши дни более заинтересован в сокращении массы, чем десять лет назад. Предельно низкие цены на нефть вынуждают рынок всеми силами повышать эффективность и сокращать затраты, и одним из решений является использование высокопрочной стали».

Но еще не решены две серьезные проблемы. Первая — крайне неблагоприятные условия шельфовой добычи. Высокая расчетная нагрузка волн и ветра приводит к кручению, вращению, горизонтальному и вертикальному напряжению, которые вместе с солью и влажностью влияют на состояние стальных конструкций.

Вторая проблема — правила классификации, которые ограничивают прочность стали в корпусах кораблей и морских оснований отметкой в 500 МПа, и здесь себя показывает высокопрочный стальной прокат SSAB, полученный методом термомеханической прокатки. Ограничения по выбору материалов для вспомогательных конструкций, машин и оборудования не такие строгие. Здесь наши клиенты могут использовать сертифицированную сталь Strenx 700 OME и обычную Strenx 700. При наличии особого разрешения в несварных конструкциях можно использовать даже Strenx 960.

«Мы хотим способствовать широкому применению холодной штамповки и обработки высокочастотной проковкой для устранения сварных швов в нагруженных зонах и обеспечения максимального сопротивления усталости. В прошлом холодная штамповка не допускалась. Сейчас же этот метод включается в проекты при условии проведения дополнительных испытаний», — заявляет г-н Нюстрем.

Предложение SSAB для шельфовой добычи

- Сверхвысокопрочные стали: Strenx 700 OME для производства опор буровых оснований, морских кранов, подъемного оборудования, надводных конструкций, буровых вышек. Strenx 960 для растяжек.

- Высокопрочная сталь, прошедшая термомеханическую прокатку: S420, S460, S500, модифицированная для оффшорной отрасли для строительства конструктивных элементов морских буровых вышек, улучшенных корпусов кораблей и ледоколов.

- Стандартные кораблестроительные и морские марки от A до S355 (по уровню МПа): для строительства конструктивных элементов буровых вышек и традиционных корпусов кораблей.

- Заводская обработка: раскрой проката по индивидуальным размерам, подготовка кромок под сварку, вальцовка, гибка, формование, сварка больших труб, профилей и полых профилей.