Общее описание продукции

Материал Duroxite® 201 предназначен для эксплуатации в условиях предельно интенсивного износа и ударного воздействия абразивных материалов особого состава на основу из листовой стали Hardox® 450. Наплавка, в состав которой входят первичные карбиды с высоким содержанием хрома и многосоставные сложные карбиды, равномерно наносится на вязкую аустенитную основу, легко плавящуюся при низкой температуре. Добавки из многосоставных сложных карбидов, которые твёрже и чище крупномолекулярных первичных карбидов с высоким содержанием хрома, образуют с последними прочные матричные соединения.

Основные преимущества

- Повышенная сопротивляемость основы из стали Hardox® 450 пластической деформации за счёт высокого предела текучести, благодаря которому материал пружинит от удара

- Повышенная прочность за счёт твёрдости стальной основы, наряду с её прочным сцеплением с наплавкой

- Материал превосходит Duroxite® 200 по показателям ударопрочности при повышенной температуре, достигающей 350°C, при этом наилучшие показатели ударопрочности отмечаются при комнатной температуре

Типичные области применения

Материал Duroxite® 201 широко применяется во многих отраслях, включая горнодобывающую промышленность, производство цемента и энергетику. Среди областей применения:

Горнодобывающая отрасль

Производство цемента

Энергетика

Подробнее о сферах применения см. в брошюре о продукции линейки Duroxite®.

Диаметр

Листовая сталь индивидуальных типоразмеров и толщины поставляется на заказ.

Стандартные размеры пластин

Листовая сталь индивидуальных типоразмеров и толщины поставляется на заказ.

Механические свойства

1) Твёрдость поверхности замеряется на плоской поверхности, подвергнутой механической обработке, непосредственно под поверхностью наплавки.

2) Потеря веса по ASTM G65 - Procedure A – стандартный тест для измерения сопротивления материала абразивному износу от трения скольжения, который выполняется на установке с сухим песком или шлифовальным кругом на каучуковой основе. ASTM G65-Procedure A является наиболее строгим методом тестирования.

3) Оценка потери веса по ASTM G65 - Procedure A проводится на 75-процентной глубине наплавки для проверки постоянства износостойкости от поверхности вплоть до 75% толщины наплавки.

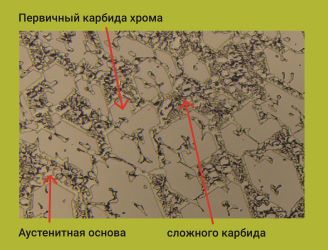

Микроструктура

Микроструктура наплавки Duroxite® 201 содержит насыщенные хромом первичные карбиды и улучшенные многосоставные сложные карбиды со стандартным показателем твёрдости в диапазоне от 2500 до 3000 по Кнупу*), равномерно нанесённые на вязкую аустенитную основу, легко плавящуюся при низкой температуре. Стандартный показатель объёмного содержания насыщенных хромом первичных карбидов поддерживается в пределах от 30 до 40%, а многосоставных сложных карбидов — от 7 до 10%.

*) В единицах по шкале Кнупа измеряется микротвёрдость, прежде всего, особо хрупких материалов, а также тонколистового металла.

Толщина

Допуски соответствуютгарантированным параметрам стали Duroxite® по толщине.

Допуски по общей толщине и толщине наплавки Duroxite® гарантируются в пределах ±10% от толщины, указанной в технических условиях.

Плоскостность

Гарантированный допуск по плоскостности при длине свыше 1.5 м.

За информацией о гарантированных допусках по плоскостности для изделий нестандартных размеров обращайтесь в наше ближайшее торговое представительство или в любой из центров Hardox Wearparts.

Условия поставки

Изделия с наплавкой Duroxite® 201 обычно поставляются в состоянии после сварки, на заказ могут поставляться шлифованными.

Рекомендации по обработке

Сварка, резка, формовка и механическая обработка

Рекомендации см. в брошюре о продукции линейки Duroxite®, кроме того, за ними можно обратиться в местную службу технической поддержки.

Изгибные свойства листовой стали с наплавками соответствуют гарантированным параметрам стали Duroxite® при гибке.

Меры безопасности

При сварке и резке изделий линейки Duroxite® выделяется дым со сложным химическим составом, который тяжело поддаётся классификации. Он содержит вредные пары и газы, основным токсичным компонентом которых является шестивалентный хром. Рекомендуется использовать соответствующую вытяжную вентиляцию и горелку, а также подходящую защитную спецодежду и средства защиты органов зрения.