Hardox® 600

Hardox® 600, con una durezza nominale di 600 HBW, è un acciaio altoresistenziale ultra-resistente che può essere tagliato e saldato. È progettato per l'uso in parti soggette ad usura ad alte prestazioni in ambienti difficili esposti all'usura.

Hardox® 600 per una maggiore resistenza all'usura

Con Hardox® 600 non devi sacrificare la resistenza all'usura per la resilienza. Grazie alle sue proprietà, questo acciaio è in grado di resistere agli impatti che spesso portano alla rottura o alla distruzione di altre parti soggette ad usura realizzate in getti di ghisa bianca al cromo, ghisa al manganese, bimetalli o ceramica. Hardox® 600 ha una resilienza che lo rende più resistente di questi materiali. Combatte con successo anche l'usura da scorrimento. Vuoi sapere se Hardox® 600 è adatto alla tua applicazione specifica?

Sono interessato, contattatemi

Perché Hardox® 600?

- È una buona alternativa all'acciaio AR o all'acciaio Hardox® con qualità di durezza inferiori, ai getti di acciaio al manganese o alla ceramica

- Le parti realizzate con questo acciaio duro e ad alta resistenza sono robuste e resistenti

- Ottieni pacchetti di rivestimenti antiusura più sottili ma più performanti

- Una lunga durata permette di ridurre i costi di manutenzione e di aumentare la produttività

- Le attrezzature di lunga durata e produttività sono ecosostenibili, poiché utilizzano meno energia nel tempo

- Lamiere da treno ampiamente disponibili, tempi di consegna più brevi rispetto ai getti in acciaio al manganese

- Vantaggi in officina: è già indurito, lavorabile e saldabile, non richiede alcun preriscaldo, è possibile utilizzare i metodi standard di lavorazione

- I pezzi di ricambio possono essere fabbricati in modo rapido e semplice

Applicazioni tipiche per Hardox® 600

- I settori minerario, delle cave e del movimento terra utilizzano l'acciaio Hardox® 600 per rivestimenti antiusura esposti a usura da scorrimento, rivestimenti di scivoli, sponde dei convogliatori, vagli, rivestimenti di silo e di alimentatori.

- Hardox® 600 è utilizzato per attrezzature di processo industriale come coltelli per frantoio, martelli, dischi, lame, lamiere di rivestimento per frantoi a ganasce, lamiere di rivestimento, piastre deflettori, coltelli per trituratore, frantoi a cono, rivestimenti per mulini a sfere, stampi per cemento, dischi e rivestimenti per impattatori per pozzi verticali e orizzontali e coltelli per cianfrini.

- I cementifici, le acciaierie e le centrali elettriche utilizzano scivoli, rivestimenti per tramogge, rivestimenti per laminatoi, rivestimenti per alimentatori e vagli, deflettori, raschietti separatori e palette di guida in Hardox® 600.

- Attrezzature forestali in Hardox® 600 sono, ad esempio, rulli di alimentazione per mietitrebbie, pale per tagliaerba e coltelli per trituratori.

Acciaio ultra-resistente che lavora più a lungo per la tua attrezzatura

Un po' di durezza in più può fare una grande differenza. All'estremità superiore della scala di durezza della nostra gamma di qualità Hardox®, Hardox® 600 può dare alle tue attrezzature un vantaggio in più in termini di durata nelle applicazioni più impegnative. Hardox® 600 ha uno snervamento di circa 1650 MPa, molto più elevato rispetto agli acciai strutturali standard come l'acciaio S355, che presenta uno snervamento di circa 355 MPa.

Se si effettua il passaggio da una qualità Hardox® inferiore come Hardox® 500, è possibile prolungare fino al 50% la durata dell'attrezzatura. Quando si effettua il passaggio da un acciaio AR da 400 HBW, è possibile ottenere una durata fino a 4 volte superiore. Se decidi di utilizzare un materiale di qualità inferiore, ricorda che a lungo andare potresti dover sostenere costi di produzione, sostituzione e fermo macchina più elevati.

Scopri una selezione di applicazioni Hardox® 600

Lame prismatiche

Usati per riciclare plastica, rifiuti elettronici e alluminio, i coltelli prismatici in Hardox® 600 prolungano la durata. La tenacità di Hardox® 600 ridurrà il rischio di scheggiatura rispetto all'acciaio per utensili, fornendo una soluzione più sicura.

Rivestimento del pianale nei miscelatori planetari

L'elevata durezza dell'acciaio Hardox® 600 offre un'altissima resistenza all'usura e la possibilità di forare, svasare o addirittura saldare bulloni all'acciaio. Ciò rende Hardox® 600 una soluzione facile paragonabile al materiale fuso HCWI o alle soluzioni in carburo di cromo.

Stampi in calcestruzzo

Gli stampi per cemento per pavimentazioni in calcestruzzo o terracotta realizzati in Hardox® 600 prolungano notevolmente la durata rispetto al precedente acciaio da 500 HBW. Prolunga la durata da 4-8 settimane a 6-12 mesi.

Scivoli di trasferimento

Uno scivolo di trasferimento con lamiere da treno di rivestimento in acciaio Hardox® 600 garantisce una lunga durata nel trasporto di minerale ferroso e altri materiali altamente abrasivi. Rispetto a un acciaio AR 500, Hardox® 600 può raddoppiare la durata.

.jpg%3Fm%3D20231116135440&w=3840&q=75)

L'attrezzatura mineraria contrasta i tempi di fermo macchina con Hardox® 600

Scopri come l'azienda mineraria e di materiali LKAB beneficia della superiore resistenza all'usura di Hardox® 600.

Calcola la durata dell'usura con WearCalc

Con l'app Hardox® WearCalc di SSAB, è possibile stabilire l'aumento della durata delle attrezzature per diverse qualità di Hardox® rispetto all'acciaio dolce. I calcoli includono molti materiali abrasivi come granito, clinker, carbone, minerale ferroso, pietra calcarea, sabbia, vetro e rifiuti domestici contenenti metalli.

Scarica l'app WearCalc

Gamma dimensionale

Hardox® 600 è disponibile come lamiera da treno cone spessori di 6.0 - 65.0 mm e come lamiera da coils con spessori di 3.0 - 6.0 mm. Hardox® 600 è disponibile in larghezze fino a 2000 mm e lunghezze fino a 14630 mm. Le dimensioni preferite per le lastre sono 2000 x 4000 mm e per le lastre le dimensioni preferite sono 1250 x 3000 o 1500 x 3000 mm a seconda dello spessore. Altre dimensioni su richiesta. Informazioni più dettagliate sulle dimensioni sono fornite nel programma dimensionale.

Proprietà meccaniche

(mmin)

(HBW)

(mmin)

(HBW)

(mmin)

(HBW)

1) Durezza Brinell, HBW in conformità alla EN ISO 6506-1, su una superficie fresata di 0.5 – 3 mm sotto la superficie della lamiera. Almeno un provino per colata e 40 tonnellate. Lo spessore nominale delle lamiere da treno fornite non si discosta più di +/- 15 mm da quello del provino utilizzato per le prove di durezza. Per le lamiera, il test di durezza Brinell è conforme alla norma EN ISO 6506-1 su ciascun individuo / bobina di trattamento termico. La durezza viene misurata su una superficie fresata 0.3 - 2 mm sotto la superficie.

Hardox® è temprato a cuore. Le lamiere sono temprate a cuore ad un minimo di 90% della durezza superficiale minima garantita.

Composizione Chimica (analisi di colata)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

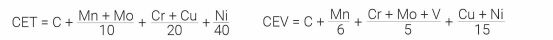

Carbonio Equivalente CET(CEV)

Spessore

Tolleranze conformi alle garanzie di spessore Hardox®.

Le garanzie Hardox® rispondono ai requisiti di EN 10029 Classe A ma offrono delle tolleranze più ristrette. Per la lamiera da coil, le garanzie rispondono ai requisiti di 1/2 EN 10051.

Lunghezza e larghezza

In conformità alla gamma dimensionale di SSAB. Tolleranze conformi alla EN 10029 o allo standard di SSAB dietro accordo per lamiera da treno e In conformità alla gamma dimensionale di SSAB. Tolleranze conformi alla EN 10051 o allo standard di SSAB dietro accordo per lamiera da coils.

Formato

Le tolleranze sono conformi alla EN 10029 per lamiera da treno e EN 10051 per lamiera da coils.

Planarità

Tolleranze conformi alle garanzie di planarità di Hardox® classe D per lamiera da treno, che sono più restrittive di EN 10029. Per lamiere da coils, le tolleranze sono conformi alle garanzie di planarità Hardox® classe B, che offrono tolleranze più ristrette rispetto alla EN 10051.

Proprietà della superficie

In conformità alla EN 10163-2 Classe A, Sottoclasse 1.

Condizioni di fornitura

Viene fornito in stato temprato (Q) o bonificato (QT). Le lamiere da treno Hardox vengono consegnate con bordi cesoiati o tagliati termicamente e gli spessori superiori a 80 mm sono consegnati con bordo grezzo come standard. Le lamiere da coils in Hardox vengono consegnate con una superficie laminata e bordi grezzi come standard.

Maggiori informazioni sono disponibili nella brochure Hardox® Guarantees o su www.ssab.com.

Trasformazione e altri suggerimenti

Saldatura, piega e lavorazione meccanica

Maggiori suggerimenti si trovano nelle brochure SSAB scaricabili da www.hardox.com o consultando il supporto tecnico.

Hardox® 600 non richiede un ulteriore trattamento termico. Ha ottenuto le sue proprietà meccaniche mediante tempra e, se necessario, conseguente rinvenimento. Le proprietà delle condizioni di consegna non possono essere mantenute dopo l'esposizione a temperature superiori a 250ºC per la lamiera da treno e 150ºC per lamiera da coils.

È indispensabile ricorrere ad adeguate precauzioni per la salute e la sicurezza durante le operazioni di piega, saldatura, taglio, molatura o altre lavorazioni sul prodotto.La molatura, soprattutto delle lamiere rivestite con primer, può produrre polvere con alta concentrazione di particelle.