Wyznaczanie plastyczności stali AHSS za pomocą nowej próby giecia krawędzi ciętych

Ograniczenia próby rozszerzalności otworów ISO 16630, służącej do opisu rozciągliwości krawędzi zaawansowanych stali wysokowytrzymałych, są dobrze znane. Ten artykuł, oparty na nagranym webinarium, przedstawia nową metodę badania plastyczności krawędzi ciętej w celu przewidywania odkształceń przewężeniowych podczas formowania krawędzi. Omówiono także próby wykorzystania tych wyników do symulacji formowania, a także przydatność tego podejścia do oceny ogólnych ograniczeń formowania krawędzi.

Ograniczenia prób rozszerzalności otworów ISO 16630 i podwójnego zginania

Istnieje wiele testów plastyczności krawędzi cięcia. W tym artykule najpierw omówiono dwa typowe testy, próbę rozszerzalności otworów ISO 16630 i próbę podwójnego zginania, a następnie omówiono nową, trzecią metodę badawczą.

Próba rozszerzalności otworów ISO 16630 (polegająca na poszerzaniu wybitego otworu) daje wynik geometryczny: procent, o jaki otwór można rozszerzyć, zanim nastąpi pęknięcie na całej grubości. Oznacza to, że próba kończy się po uszkodzeniu stalowej krawędzi. Poza tym oprócz pęknięcia na całej grubości, krawędź wybitego otworu może być pokryta mikropęknięciami, jak widać na rysunku 1.

Próba podwójnego zginania (polegająca na zginaniu krawędzi cięcia drugiego zagięcia aż do pęknięcia) pozwala zmierzyć odkształcenie krawędzi cięcia za pomocą techniki cyfrowej korelacji obrazu (DIC): zob. rysunek 2.

Wyniki odkształceń możemy następnie wykorzystać w naszych symulacjach formowania. Dla porównania, próba rozszerzalności otworów nie daje żadnych wartości odkształcenia.

Próba rozszerzalności otworów jest bardzo prosta. Natomiast wykonanie próby podwójnego zginania zajmuje dużo więcej czasu. Najpierw należy wziąć pod uwagę promień pierwszego zagięcia i wysokość jego kołnierza. W zależności od wysokości kołnierza i grubości próbki należy kontrolować wyboczenie wzdłuż kołnierza.

Rysunek 1: Zbliżenie próby rozszerzalności otworów stali AHSS 16630 w miejscu uszkodzenia krawędzi cięcia, tj. na końcu próby.

Rysunek 2: Próba podwójnego zginania wykorzystuje cyfrową korelację obrazu (DIC) do pomiaru odkształcenia na krawędzi cięcia próbki zaawansowanej stali wysokowytrzymałej.

Wyniki odkształceń możemy następnie wykorzystać w naszych symulacjach formowania. Dla porównania, próba rozszerzalności otworów nie daje żadnych wartości odkształcenia.

Próba rozszerzalności otworów jest bardzo prosta. Natomiast wykonanie próby podwójnego zginania zajmuje dużo więcej czasu. Najpierw należy wziąć pod uwagę promień pierwszego zagięcia i wysokość jego kołnierza. W zależności od wysokości kołnierza i grubości próbki należy kontrolować wyboczenie wzdłuż kołnierza.

Ulepszenie próby podwójnego zginania poprzez eliminację zagięcia

Aby ulepszyć próbę podwójnego zginania, usunęliśmy pierwsze zagięcie. Oszczędza to trochę czasu (jedna operacja gięcia mniej) i nie musimy już brać pod uwagę wewnętrznego promienia pierwszego zagięcia. Zamiast tego umieszczamy ciętą próbkę na jej krawędzi w prasie lub prasie krawędziowej. Pomimo że taki „kołnierz” łatwiej jest ustabilizować, nadal używamy specjalnego narzędzia, aby zapobiec wyboczeniu: zob. rysunek 3.

Parametry nowej próby obejmują:

- Promień noża: zaczęliśmy od 3 mm i zwiększaliśmy promień gięcia do 10 mm.

- Parametry cięcia: wykonaliśmy proste cięcie za pomocą narzędzia skrawającego, ale można zmieniać kąt i luz cięcia.

- Wysokość próbki: bardzo ważna, ponieważ od wysokości próbki zależy rozkład odkształceń w materiale.

- Kierunek walcowania: wzdłużny (L) lub poprzeczny (T).

- Oraz oczywiście testowany gatunek stali.

Najpierw przetestowaliśmy poniższe gatunki stali walcowanej na gorąco, ponieważ są one zwykle stosowane w podwoziach, gdzie wymagania w odniesieniu do jakości krawędzi cięcia są bardzo wysokie.

| Gatunek stali | Grubość |

| HR700MCA | 3,8 mm |

| HR800HER75 | 3 mm |

| HR800HER100 | 3 mm |

| HR1000CP | 2,9 mm |

Zastosowaliśmy losowy wzór wizualny na powierzchni stali, aby monitorować całą sekwencję formowania. Możemy monitorować odkształcenie poziome, odkształcenie pionowe, odkształcenie w punkcie pęknięcia i kąt zginania, jak pokazano na rysunku 4.

Rysunek 3: Ulepszona próba gięcia: próbkę stali AHSS stawia się na jej krawędzi, a następnie zgina.

Rysunek 4: Nowa próba zginania krawędzi ciętej AHSS umożliwia monitorowanie odkształcenia poziomego, odkształcenia pionowego, odkształcenia w miejscu pęknięcia i kąta zginania.

Na rysunku 5 czarna krzywa przedstawia odkształcenie wzdłuż krawędzi cięcia, a żółta krzywa przekrój odkształcenia pionowego.

Rysunek 5: Mapowanie odkształcenia wzdłuż krawędzi cięcia AHSS (czarna krzywa) i przekroju pionowego (żółta krzywa).

Czy możemy używać tego rodzaju pomiarów DIC do monitorowania nie tylko maksymalnego odkształcenia, ale także odkształcenia przewężającego? Prawdopodobnie znasz krzywą odkształcenia poziomego na rysunku 6 – szarą krzywą – która przypomina nam trochę badania ISO FLD.

Możemy dopasować krzywą Gaussa, następnie usunąć wszystko pomiędzy punktami przegięcia krzywej, po czym dopasować nową krzywą – żółta krzywa na rysunku. Następnie możemy obliczyć wartość delta – odległość między punktami przegięcia – i maksymalne odkształcenie dopasowania krzywej (czerwone kółko), które nazywamy wartością CF Max. Maksymalne odkształcenie materiału znamy już z danych początkowych.

Dla przekroju odkształcenia pionowego bierzemy jeden współczynnik liniowy (b0) i jeden współczynnik wykładniczy (b1), ponieważ mogą one częściowo opisywać koncentrację odkształceń w tym kierunku materiału, jak pokazano na rysunku 7.

Rysunek 7: Częściowe opisywanie koncentracji odkształceń pionowych w kierunku próbki AHSS.

Porównanie obliczonej głębokości gięcia z rzeczywistą głębokością gięcia stali AHSS

Aby upewnić się, że obliczamy coś przydatnego do przewidywania przewężenia miejscowego, musimy wiedzieć, jak materiał wygląda na głębokości gięcia; zob. rysunek 8.

Etapy procesu:

- Znaleźć kąt występowania CF Max.

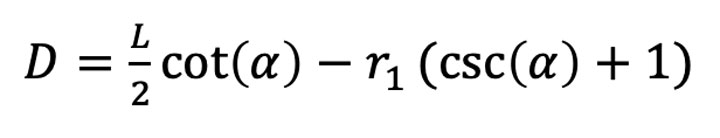

- Obliczyć głębokość zginania ze wzoru:

- Przetestować gięcie do obliczonej głębokości, zwracając uwagę na przewężenie miejscowe

- Określić: czy jakość krawędzi cięcia jest zatwierdzona na tej głębokości?

Rysunek 9 przedstawia wyniki badania stali HR800HER75 (typowy współczynnik rozszerzalności otworów 75%), dla której według naszych obliczeń głębokość zginania wynosi od 14 do 18 mm, przy czym 18 mm to maksymalna dopuszczalna głębokość zginania.

Rysunek 10 przedstawia to samo badanie dla stali HR700MCA, dla której obliczyliśmy, że maksymalna dopuszczalna głębokość zginania wynosi 10 mm.

Rysunek 8: Promień (r1) używany do określenia głębokości gięcia.

Rysunek 9: Testowanie próby zginania w celu porównania obliczonej wartości maksymalnej głębokości z rzeczywistą maksymalną głębokością w oparciu o widoczne przewężenie miejscowe. Przy głębokości zginania wynoszącej 18 mm zaczynamy zauważać niewielkie przewężenie miejscowe, które staje się bardziej widoczne przy 20 mm i bardzo widoczne przy 22 mm.

Rysunek 10: Podczas zginania stali HR700MCA – o obliczonej maksymalnej dopuszczalnej głębokości zginania 10 mm – przewężenie miejscowe jest widoczne najpierw przy 11 mm, i staje się bardziej widoczne przy 12 mm.

Nasz wniosek z powyższego badania jest taki, że wydaje się, że możemy przewidzieć maksymalną głębokość zginania materiału, zaś po przekroczeniu maksymalnej głębokości jakość krawędzi cięcia szybko się pogarsza. Nasze obliczenia przewidują również kąt zgięcia, przy którym wystąpi przewężenie miejscowe.

Sposób cięcia próbki stali wpływa na wyniki próby zginania

Ma znaczenie, czy próbka jest podparta podczas cięcia, czy nie; zob. rysunek 11.

Jaki widać na rysunku 12, element macierzysty można wygiąć dużo bardziej niż element potomny.

Element macierzysty ma też lepsze krawędzie cięcia, jak widać na rysunku 13.

Rysunek 11: Element podparty nazwaliśmy „macierzystym”, a element niepodparty, odcięty – „potomnym”.

Rysunek 13: Element macierzysty ma lepsze krawędzie cięcia niż element potomny.

Większość zastosowań przemysłowych wykorzystuje prawdopodobnie elementy macierzyste; zatem rozważania te mają większe zastosowanie w laboratoriach badawczych.

Rysunek 14 przedstawia wyniki dla różnych wysokości próbek, przy użyciu wysokości 15, 20 i 25 mm dla stali HR800HER75. Zwiększając wysokość, obniżamy maksymalną wartość dopasowania krzywej (CF Max), co oznacza, że maksymalne naprężenie przewężające spadnie. Im wyższa wysokość próbki, tym mniejszy kąt zginania możemy zastosować, co skutkuje mniej złożonym gięciem w przypadku większych kołnierzy. W przypadku wyższych próbek wykładnik zbliża się do zera, co oznacza bardziej liniową koncentrację odkształcenia.

Rysunek 12: Element potomny ma niższą granicę zginania niż element macierzysty.

Rysunek 14: Wyniki dla próbek o wysokości 15, 20 i 25 mm. Im wyższa próbka, tym bardziej liniowa koncentracja odkształcenia. Średnica: Do obliczania przedziałów używane są indywidualne odchylenia standardowe.

Jeśli dla tego samego materiału (HR800HER75) zwiększymy promień noża, zaobserwujemy większą szerokość obszaru przewężenia miejscowego, czyli wartość delta. Otrzymujemy również mniejszą krzywą odkształcenia pionowego (dolny wykładnik) i zmniejszamy kąt CF. Zatem zwiększając promień noża, możemy osiągnąć silniejsze zagięcia – lub bardziej złożone zagięcia – stali AHSS, co widać na rysunku 15.

Rysunek 15: Wyniki zwiększenia promienia noża do 3,5, 5, 8 i 10 mm. Zwiększając promień noża, możemy zwiększyć wartość zginania stali AHSS. Promień: Do obliczania przedziałów używane są indywidualne odchylenia standardowe.

Przetestowaliśmy różne ustawienia cięcia, oznaczone 1, 2, 4 i 5 na rysunku 16.

Rysunek 16: Testowanie różnych luzów matrycy i kątów konfiguracji cięcia.

| Konfiguracja | 1 | 2 | 4 | 5 |

| Luz | 10% | 15% | 10% | 15% |

| Kąt | 1,25 | 1,25 | 2,25 | 2,25 |

Wyniki czterech różnych ustawień cięcia, każde testowane zarówno w kierunku wzdłużnym, jak i poprzecznym, pokazano na rysunku 17.

Rysunek 17: Wyniki czterech różnych ustawień cięcia. L = kierunek wzdłużny, T = kierunek poprzeczny. 1L = 10% luzu matrycy pod kątem 1,25° w kierunku wzdłużnym itp. Cięcie: do obliczania przedziałów używane są indywidualne odchylenia standardowe.

Żadna z odmian cięcia nie wydaje się istotna statystycznie. Jednak ogólnie konfiguracja cięcia 1 wydaje się nieco lepsza: kąt gięcia jest nieco mniejszy, co jest korzystne – materiał można ugiąć trochę bardziej.

Przetestowaliśmy także wstępne odkształcenie materiałów do 2% i 4% odkształcenia plastycznego. Bardziej szczegółowe objaśnienie testów można znaleźć w nagranym webinarium. Nasze wnioski były takie, że wstępne odkształcenie zmniejsza formowalność, obniżając CF Max i zwiększając kąt CF.

Następnie chcieliśmy przy pomocy naszej nowej próby gięcia wyznaczyć plastyczność krawędzi cięcia różnych gatunków stali. Próbki miały wysokość 20 mm, promień noża wynosił 10 mm (z wyjątkiem stali 800, dla której zastosowano stempel o średnicy 5 mm), luz matrycy wynosił 10% przy niskim kącie cięcia, a cięcie było wzdłużne do kierunku walcowania.

Do potencjalnego wykorzystania w symulacjach formowania, skupiamy się na wartości CF Max, jak pokazano na rysunku 18.

Natomiast w przypadku wytwarzania dużych elementów lub skomplikowanych kształtów, skupiamy się na kącie CF, czyli kącie przewężenia miejscowego, jak widać na rysunku 19.

Niski kąt CF oznacza, że dany materiał można mocno zgiąć w skomplikowany sposób. Jasne jest więc, że materiał HR800HER100 jest pod tym względem lepszy od materiału HR800HER75.

Rysunek 18: Wyznaczanie plastyczności krawędzi cięcia czterech gatunków AHSS – z wykorzystaniem nowej próby zginania – do ewentualnego wykorzystania w symulacjach formowania.

Rysunek 19: Wyznaczanie kąta przewężenia miejscowego czterech stali AHSS.

Stosowanie wyników nowej próby gięcia do symulacji formowania AHSS

Jak można zastosować próby tego rodzaju w symulacji formowania? Na przykład w celu określenia, czy w wytłoczonej części dojdzie do pęknięcia krawędzi, czy nie? Wartości CF Max będą zależeć od parametrów koncentracji odkształcenia delta i wykładnika b1. Wartości delta i b1 zależą od promienia noża i wysokości próbki, więc możemy przetestować wiele różnych scenariuszy. Przygotowaliśmy naszą normalną symulację tłoczenia, sprawdzając część w obszarze krytycznym zaznaczonym na rysunku 20.

W tych krytycznych obszarach można wyodrębnić przekroje tego samego typu, co w próbie zginania. Na rysunkach 21 i 22 widzimy, że podobny obraz wystąpi wzdłuż krawędzi cięcia, a także przy odkształceniu pionowym.

Rysunek 20: Stosowanie nowej próby zginania do sprawdzenia krytycznych obszarów części motoryzacyjnych formowanych ze stali AHSS.

Rysunek 21: Sprawdzanie przekrojów poziomych i pionowych proponowanej części samochodowej.

Rysunek 22: Obliczanie delty – odległości pomiędzy punktami przegięcia.

Z wyodrębnionych przekrojów możemy obliczyć czynniki koncentracji, określone w próbach zginania krawędzi cięcia. Jeden z nich to wartość delta – odległość pomiędzy punktami przegięcia, w których krzywa zmienia znak. Drugi czynnik to wykładnik, pozwalający dopasować funkcję wykładniczą do rzeczywistego przekroju części. W samej części określamy maksymalne odkształcenie wynoszące 52%.

Aby porównać wyniki naszych symulacji z wynikami prób, musimy zapytać: czy badaliśmy już tego rodzaju koncentracje odkształceń, deltę i wykładnik b1? Czy też musimy zwiększyć naszą macierz testową, aby je wyznaczyć?

W tej części symulacji mamy deltę 12, wykładnik -0,09 i maksymalne odkształcenie 52%. Z naszych testów wynika, że wartość delta dla próbki o wysokości 25 mm wynosi prawie 12, a najniższy możliwy wykładnik wynosi -0,2 – nie sięga aż do 0,1, której to wartości szukamy.

Rysunek 23: Szukanie niezbędnego wykładnika i delty. Średnica: Do obliczania przedziałów używane są indywidualne odchylenia standardowe.

Ale tendencja jest jasna: ogólnie rzecz biorąc, gdy zmniejszymy wykładniki, wartość CF Max również spada. CF Max podczas badania wynosi w przybliżeniu od 42% do 52%, a znane odkształcenie części w tym przypadku wynosi 52%. Oznacza to, że materiał jest narażony na wysokie ryzyko przewężenia, jeśli zastosujemy sekwencję formowania tego rodzaju.

W ten sposób naszym zdaniem nową próbę zginania można zastosować w odniesieniu do rzeczywistych części ze stali AHSS – z nieco większym marginesem bezpieczeństwa w porównaniu do stosowania maksymalnych odkształceń – poprzez obliczenie naprężenia przewężającego, a nie naprężenia niszczącego.

Podsumowanie: przydatna nowa próba zginania krawędzi cięcia, która wymaga aprobaty branżowej

- Ta nowa próba zginania krawędzi cięcia jest prostsza niż próba podwójnego zginania i bardzo szybka w przygotowaniu.

- Analiza wyników może być niemal w pełni zautomatyzowana.

- Można testować różne gradienty odkształcenia wzdłuż i prostopadle do krawędzi cięcia. Można też łatwo zmienić np. wysokość próbki, promień noża itp.

- Otrzymujemy zarówno wyniki geometryczne (kąt CF lub kąt przewężenia miejscowego), jak i wyniki odkształcenia przewężającego (CF Max), dzięki czemu można porównać odkształcenie dla granic symulacji i porównać materiały ze sobą za pomocą wyników geometrycznych.

- Można testować krawędzie ścinane, stosując różne kąty i luzy cięcia.

- Zastosowanie wstępnego odkształcenia jest bardzo proste w porównaniu z próbą rozszerzalności otworów, gdzie jest to bardzo trudne.

- Naszym zdaniem próba ta ma praktyczne zastosowania w tworzeniu symulacji; należy to jednak potwierdzić w testach przemysłowych.

- Jedna wada: próba nie zapewnia żadnych gradientów odkształceń w kierunku grubości – to kolejny parametr, który potencjalnie zwiększa złożoność wymagającego świata odkształceń krawędzi cięcia.

Czy masz projekt wymagający badania plastyczności krawędzi cięcia i chcesz, abyśmy ocenili Twój sposób wyznaczania plastyczności? Skontaktuj się z nami.