Hardox®鋼管

耐摩耗性鋼管は、摩耗の激しいあらゆる場所で、極めて優れた性能を発揮し、耐用年数を延ばします。Hardox®鋼管は硬度がありながら、標準的な工具を使って溶接、切断、切削、穴開けが可能です。

高強度鋼管で過酷な環境での耐用年数をアップ

機器の耐用期間を2倍、5倍、10倍に延ばしませんか?生コンクリート、スラリー、砂利、砂、水分を含んだ石炭灰等、難しい素材のための耐摩耗鋼管が必要ですか?お使いの機器は、採鉱、セメント、浚渫、リサイクル、鉄鋼生産などの過酷な現場で使用されていますか?または、バケット等の機器で構造用部品として機能できる管状部品が必要ですか?そのような場合は、Hardox®400鋼管またはHardox®500鋼管がおすすめです。

HARDOX®鋼管が機器にもたらすメリットをすべて紹介します!

Hardox® 鋼管の利点

- 普通鋼管と比べ平均5倍長持ち

- 耐用期間アップによるメンテナンス費用や不測の機械停止を軽減

- 軽量構造による高い強度

- 各種管径をご用意しています

- 標準管径またはカスタム管径

- 導入やオンサイトでの修理が簡単

- 重く溶接出来ない鋳造管に代わる優れた素材

- 構造用の用途に適した強度と靱性

代表的な耐摩耗鋼管の用途には次のようなものがあります

- コンクリートミキサーのコンクリートポンプパイプ

- スラリーパイプ

- その他の工業パイプ(灰、土、砂利用)

- 浚渫パイプ・機械

- 硬く固まった埃用集塵パイプ

- 農業のトウモロコシ、穀物等の作物輸送用

- バケット等の重機アタッチメントの構造用途

- 優れた強度、公差、仕上げを必要とする用途

鋼管と究極の摩耗課題

摩耗性のスラリーが鋼管を通る際、鋼管の内表面に破壊的な衝撃を与えます。特に、採掘作業で出る尾鉱や鉱石を含むスラリーの輸送に使用される場合、使用している機械に深刻な問題を生じさせる可能性があります。このような浸食による摩耗は、生産時間のロスや高額な修理費用といった、財務上の深刻な損失にもつながります。

HARDOX®鋼管が機器にもたらすメリットをすべて紹介します!

高強度耐摩耗鋼管が研磨環境で普通鋼鋼管に勝る理由

管を使用する輸送システムでは、硬い粒子や摩耗性のスラリーの粒子が管の壁面に沿って滑り落ちたり、押しつけられることで摩耗が発生します。管内のこの現象により素材の損失が生じ、極端な場合では漏れや不具合の原因になります。

普通鋼管では、このような研磨環境に対して十分な耐久性を確保することができません。普通鋼管は強度と耐衝撃性に優れているものの、このような高摩耗分野では高強度耐摩耗鋼管に比べて耐摩耗性は劣ります。

では、鋳造耐摩耗管はどうでしょうか?運搬用途では、鋼管は常に圧力サージによる動きにさらされています。摩耗用途でよく用いられる重く脆い鋳造管は、このような配管系に適した素材ではありません。

高強度鋼を使用したHardox®鋼管をはじめとする耐摩耗鋼管は、摩耗性で過酷な用途において、保守作業の負担を軽減します。また、肉厚が薄い、より軽いパイプを使用することもできます。取り扱いや設置が簡単で、必要な強度を維持します。

鋼管について問い合わせる

Hardox®鋼管、Remu社製スクリーニングバケットの軽量化と寿命向上を実現

Hardox®鋼管は、フィンランド企業Remuのスクリーニングバケットに欠かせない部材です。ふるいは、Hardox® 500鋼管に溶接された、Hardox® 500耐摩耗鋼板製の刃付きローターで行われます。ローターが粒子の大きなものを分離し、塊を小さな粒子に砕くことで、刃や管に深刻な摩耗が生じます。

耐摩耗加工したS355鋼管からHardox® 500鋼管へアップグレードすることで、Remuは鋼管の肉厚を減らすことで軽量化を実現し、さらに耐用年数向上というメリットも手に入れました。

Hardox®鋼管がRemuにもたらしたメリットパイプとチューブ - その違いは?

Hardox®の「チューブ」と「パイプ」には技術的な違いはありません。機械的および化学的特性と摩耗性能が同じです。一般的に、摩耗にさらされる構造用の用途で使用される場合に「チューブ」、摩耗性液体やスラリーの排気に使用される場合に「パイプ」と呼ばれます。Hardox®鋼板はどちらの場合も完全硬化処理されています。つまり、中芯部から表面まで、あらゆる面で高い耐摩耗性を発揮します。

圧力試験で実証されたHardox鋼管の強度

Hardox®円形鋼管には広範な加圧試験が行われます。Hardox® 400鋼管の試験では、すべての管径が最大圧力 60 MPa (8.70 ksi) に6時間以上耐え抜きました。Hardox® 500鋼管の試験では、最大圧力 85 MPa (12.33 ksi) を実現しています。

優れた作業性を実現する、均一な特性を保証

Hardox®耐摩耗鋼管は、焼き入れ前にロール成形とプラズマ溶接が行われます。これにより、溶接部にも素材の他の部分と同じ機械特性を保証し、優れた耐久性を実現します。

無駄のない独自の化学的構造と優れた清浄度により、極めて一貫性のある特性を備えた耐摩耗鋼管です。このため、精密で効率に優れた作業性を実現します。Hardox®鋼管は硬度がありながら、標準的な工具を使って溶接、切断、切削、穴開けが可能です。

Hardox® 400鋼管とHardox® 500鋼管は、 寸法公差および試験に関して、EN 10210規格に準拠しています。

Hardox®鋼管の加工ガイドラインをダウンロード

⼨法レンジ

Hardox®チューブとパイプは円形でご利用いただけます。

その他の長さもご要望に応じてご利用いただけます.

円形寸法

機械特性

mmin)

(HBW)

mmin)

(HBW)

化学組成(熱分析)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

組織は微細結晶粒。*) 意図的合⾦元素。

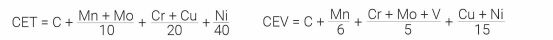

炭素当量 CET(CEV)

公差

1)外形⼨法はすべて端⾯から最⼩限の距離で測定されたものです。端からは最低100mmが必要です。

納⼊条件

Hardox®チューブおよびパイプは、直径が133 mmを超える場合を除き、焼入れ状態で出荷されます。これらの直径は、圧延状態で出荷されます。

ファブリケ−ションとその他の推奨事項

溶接、曲げ、機械加⼯

推奨事項は、SSABのカタログ(www.hardox.com)をご覧いただくか、テックサポート(英⽂のみ)まで、お問い合わせください。

Hardox® Tube 500の機械特性は焼き入れ、ロール成形後、プラズマ溶接を行うことで生まれます。納品条件として記載されている特性は250ºCを超える温度にさらされた後は維持されません。Hardox® Tube 500は熱処理に向いていません。

本製品に溶接、切断、研削、その他の加工を行う際は、適切な安全衛生予防策を取らなければなりません。特に下塗りされた鋼板の研削時には、粒子濃度の高い粉じんが生じる場合があります。