Determinazione della duttilità dell'AHSS con una nuova prova di piegatura dei bordi rifilati

I limiti della prova di espansione dei fori ISO 16630 per descrivere la stirabilità degli acciai altoresistenziali di nuova generazione sono ben noti. Questo articolo, basato sul webinar su richiesta, presenta un nuovo metodo di prova per la duttilità dei bordi rifilati per la previsione della deformazione di distacco nella formatura dei bordi. Vengono inoltre discussi i tentativi di utilizzare questi risultati per le simulazioni di formatura e l'utilità di questo approccio per valutare i limiti complessivi di formatura dei bordi.

I limiti dell'espansione dei fori ISO 16630 e delle prove di doppia piegatura

Esistono molte prove per la duttilità dei bordi rifilati. Questo articolo analizza prima due prove tipiche, la prova di espansione dei fori ISO 16630 e la prova di doppia piegatura, e poi esplora una terza prova.

La prova di espansione dei fori 16630 (ovvero l'espansione di un foro di punzonatura) fornisce un risultato geometrico: la percentuale di espansione del foro prima che si verifichi una cricca passante. In altre parole, il test termina quando il bordo d'acciaio ha già ceduto. Inoltre, oltre alla cricca passante, il bordo punzonato potrebbe essere ricoperto da microfessure, come si può vedere nella Figura 1.

Con la prova di doppia piegatura (cioè piegando i bordi rifilati della seconda piega fino a quando non si rompe), possiamo misurare la deformazione sui bordi rifilati con una tecnica di correlazione digitale dell'immagine (DIC): vedi la Figura 2.

Possiamo quindi utilizzare i risultati di deformazione nelle nostre simulazioni di formatura. In confronto, la prova di espansione dei fori non fornisce risultati di deformazione.

La prova di espansione dei fori è molto semplice. In confronto, la prova di doppia piegatura richiede più tempo. Occorre innanzitutto considerare il raggio della prima piega e l'altezza della flangia. A seconda delle dimensioni dell'altezza della flangia e dello spessore del campione, è necessario controllare l'imbozzamento lungo la flangia.

Figura 1: Primo piano di un test di espansione dei fori AHSS 16630 nel punto di rottura dei bordi rifilati, ovvero la fine del test.

Figura 2: La prova di doppia piegatura utilizza la correlazione digitale delle immagini (DIC) per misurare la deformazione sui bordi rifilati di un campione di acciai altoresistenziali di nuova generazione.

Possiamo quindi utilizzare i risultati di deformazione nelle nostre simulazioni di formatura. In confronto, la prova di espansione dei fori non fornisce risultati di deformazione.

La prova di espansione dei fori è molto semplice. In confronto, la prova di doppia piegatura richiede più tempo. Occorre innanzitutto considerare il raggio della prima piega e l'altezza della flangia. A seconda delle dimensioni dell'altezza della flangia e dello spessore del campione, è necessario controllare l'imbozzamento lungo la flangia.

Miglioramento della prova di duttilità a doppia piegatura eliminando una piega

Per migliorare la prova di doppia piegatura, abbiamo semplicemente rimosso la prima piega. In questo modo si risparmia un po' di tempo (un'operazione di piega in meno) e non è più necessario considerare il raggio interno della prima piega. Invece, posizioniamo il campione tagliato sul suo bordo nella pressa o nella pressa piegatrice. Anche se è più facile stabilizzare questa "flangia", utilizziamo comunque uno strumento speciale per evitare l'imbozzamento: vedi la Figura 3.

I parametri per questo nuovo test includono:

- Il raggio della lama: Siamo partiti da 3 mm per arrivare a 10 mm di raggio di piega.

- I parametri di taglio: abbiamo eseguito un taglio dritto con un utensile di cesoiatura, ma è possibile variare l'angolo di taglio e la distanza.

- L'altezza del campione: molto importante, in quanto si otterrà una diversa distribuzione della deformazione nel materiale a seconda dell'altezza.

- La direzione di laminazione: longitudinale (L) o trasversale (T).

- E, ovviamente, la qualità di acciaio che viene testata.

Abbiamo testato innanzitutto le seguenti qualità di acciaio laminato a caldo, poiché sono tipicamente utilizzate nelle applicazioni di telai, che sono molto esigenti in fatto di bordi rifilati.

| Qualità di acciaio | Spessore |

| HR700MCA | 3,8 mm |

| HR800HER75 | 3 mm |

| HR800HER100 | 3 mm |

| HR1000CP | 2,9 mm |

Abbiamo applicato un modello visivo casuale sulla superficie dell'acciaio in modo da poter monitorare l'intera sequenza di formatura. È possibile monitorare la deformazione orizzontale, la deformazione verticale, la deformazione del punto di frattura e l'angolo di piega, come mostrato nella Figura 4.

Figura 3: Una prova di piegatura migliorata: un campione di AHSS viene posizionato sul suo bordo e poi piegato.

Figura 4: La nuova prova di piegatura dei bordi rifilati dell'AHSS consente di monitorare la deformazione orizzontale, la deformazione verticale, la deformazione del punto di frattura e l'angolo di piega.

Nella Figura 5, la curva nera è la deformazione lungo i bordi rifilati, mentre la curva gialla è la sezione di deformazione verticale.

Figura 5: Mappatura della deformazione lungo i bordi rifilati AHSS (curva nera) e la sezione verticale (curva gialla).

Possiamo utilizzare questo tipo di misurazioni DIC per monitorare non solo la deformazione massima, ma anche la deformazione di strozzatura? Probabilmente conosci la curva di deformazione orizzontale della Figura 6 (la curva grigia) che ci ricorda un po' il profilato di prova ISO FLD.

Possiamo eseguire un adattamento della curva gaussiana, quindi rimuovere tutto ciò che si trova all'interno dei punti di inflessione della curva, quindi eseguire un nuovo adattamento della curva, come mostrato dalla curva gialla. Possiamo quindi calcolare il valore delta (la distanza tra i punti di inflessione) e la deformazione massima della curva di adattamento (cerchio rosso), che in seguito chiameremo valore CF max. Dai dati originali, abbiamo già la deformazione massima del materiale.

Per il profilato deformazione verticale, prendiamo un coefficiente lineare (b0) e un coefficiente esponenziale (b1), in quanto possono descrivere parzialmente la concentrazione di deformazione in questa direzione del materiale, come mostrato nella Figura 7.

Figura 7: Descrizione parziale della concentrazione di deformazioni verticali in direzione del campione AHSS.

Confronto tra la profondità di piega e quella reale degli acciai AHSS

Per verificare che stiamo calcolando qualcosa di utilizzabile per la previsione della strozzatura, dobbiamo conoscere l'aspetto del materiale alla profondità di piega; vedi Figura 8.

Ecco i nostri passaggi:

- Individuare l'angolo in cui si verifica CF-max.

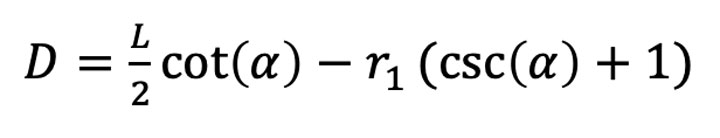

- Calcolare la profondità di piega con questa formula:

- Testare la piegatura in profondità, verificando l'assenza di strozzature

- Determinare: la qualità dei bordi rifilati è approvata a questa profondità?

La figura 9 mostra i risultati dei test sull'acciaio HR800HER75 (rapporto di espansione dei fori tipico del 75%), che abbiamo calcolato avere una profondità di piega compresa tra 14 e 18 mm, con 18 mm come profondità di piega massima approvata.

La figura 10 mostra la stessa indagine per l'acciaio HR700MCA, che abbiamo calcolato avere una profondità di piega massima approvata di 10 mm.

Figura 8: Il raggio (r1) utilizzato per determinare la profondità di piega.

Figura 9: Test della prova di piegatura per confrontare la profondità massima calcolata con la profondità massima effettiva in base alla strozzatura visibile. A una profondità di piega di 18 mm, iniziamo a vedere una lieve strozzatura, che diventa più pronunciata a 20 mm ed è estremamente evidente a 22 mm.

Figura 10: La piega dell'acciaio HR700MCA, con una profondità massima approvata di 10 mm, mostra un'incrinatura inizialmente a 11 mm e in modo più evidente a 12 mm.

La conclusione di questa indagine è che sembra possibile prevedere la profondità massima di inflessione di un materiale e che oltre tale profondità i bordi rifilati si deteriorano rapidamente. Inoltre, i nostri calcoli forniscono anche l'angolo di piega definito per il momento in cui si verificherà la strozzatura.

Il modo in cui viene tagliato il campione di acciaio è importante per la prova di duttilità di piegatura

È importante che il pezzo del campione sia sostenuto o meno durante il taglio; vedi la Figura 11.

Come si può vedere nella Figura 12, il pezzo "madre" può essere piegato molto di più del pezzo "figlia".

La madre ha anche dei bordi rifilati dall'aspetto migliore, come mostrato nella Figura 13.

Figura 11: Abbiamo chiamato "madre" il pezzo sostenuto e "figlia" il pezzo non sostenuto e troncato.

Figura 13: Il pezzo madre ha bordi tagliati meglio del pezzo "figlia".

La maggior parte delle applicazioni industriali lavora probabilmente a partire dal pezzo madre; pertanto, questa considerazione è più applicabile ai laboratori di prova.

La Figura 14 mostra i risultati ottenuti a partire da un'altezza variabile del campione, utilizzando altezze di 15, 20 e 25 mm per l'acciaio HR800HER75. Aumentando l'altezza, si abbassa il valore massimo dell'adattamento della curva (CF max), il che significa che la deformazione massima di strozzatura diminuisce. Maggiore è l'altezza del campione, minore è l'angolo di piega che possiamo applicare, con il risultato di una piega meno complicata per le flange più grandi. I campioni più alti avvicinano l'esponente a zero, il che significa una concentrazione della deformazione più lineare.

Figura 12: Il pezzo "figlia" ha un limite di piega inferiore rispetto al pezzo madre.

Figura 14: Risultati di campioni alti 15, 20 e 25 mm. Più alto è il campione, maggiore è la concentrazione della deformazione lineare. Diametro: Le singole deviazioni standard vengono utilizzate per calcolare gli intervalli.

Se, sullo stesso materiale (HR800HER75), aumentiamo il raggio della lama, incrementiamo l'ampiezza della zona di strozzatura, ossia il valore delta. Si ottiene anche una curva di deformazione verticale inferiore (l'esponente inferiore). E riduciamo l'angolo CF. Quindi, aumentando il raggio della lama, si possono realizzare curve più grandi o più complicate nell'acciaio AHSS, come illustrato nella Figura 15.

Figura 15: Si ottiene aumentando il raggio della lama a 3,5, 5, 8 e 10 mm. Man mano che aumentiamo il raggio della lama, possiamo aumentare la piega dell'acciaio AHSS. Raggio: le singole deviazioni standard vengono utilizzate per calcolare gli intervalli.

Abbiamo testato diverse impostazioni di taglio, indicate da 1, 2, 4 e 5 nella Figura 16.

Figura 16: Testare diversi giochi e angoli per la configurazione di taglio.

| Impostazione | 1 | 2 | 4 | 5 |

| Gioco | 10% | 15% | 10% | 15% |

| Angolo | 1,25 | 1,25 | 2,25 | 2,25 |

I risultati di quattro diverse impostazioni di taglio, ciascuna testata sia in direzione longitudinale che trasversale, sono illustrati nella Figura 17.

Figura 17: Si ottiene da quattro diverse impostazioni di taglio. L = senso longitudinale e T = senso trasversale. Quindi 1L = significa un gioco di taglio del 10% con un angolo di 1,25° in direzione longitudinale, e così via. Taglio: le deviazioni standard individuali vengono utilizzate per calcolare gli intervalli.

Nessuna delle variazioni di taglio sembra essere statisticamente significativa. Tuttavia, nel complesso, l'impostazione di taglio 1 sembra essere leggermente migliore, nel senso che l'angolo di piega è un po' più basso, il che è positivo: significa che il materiale può piegarsi un po' di più.

Abbiamo anche testato la pre-sollecitazione dei materiali al 2% e al 4% di deformazione plastica. Per una spiegazione più dettagliata dei test, guarda il webinar on-demand. Le nostre conclusioni sono state che la pre-stiratura diminuisce la formabilità, abbassando la CF max e aumentando l'angolo di CF.

Successivamente, abbiamo voluto utilizzare la nostra nuova prova di piegatura per determinare la duttilità dei bordi rifilati di diversi tipi di acciaio. I campioni erano alti 20 mm, il raggio della lama era di 10 mm (ad eccezione dell'acciaio 800, che ha utilizzato un punzone di 5 mm), lo spazio di taglio era del 10% con un angolo di taglio basso e il taglio era longitudinale alla direzione di laminazione.

Per un possibile utilizzo nelle simulazioni di formatura, ci concentriamo sul valore CF-Max, come mostrato nella Figura 18.

Tuttavia, se la nostra attenzione è rivolta alla realizzazione di pezzi grandi o di forme complesse, considereremo l'angolo CF, l'angolo di strozzatura, come illustrato nella Figura 19.

Se l'angolo CF è basso, significa che il materiale può essere piegato in modo complesso. Pertanto, è chiaro che il materiale HR800HER100 è migliore di quello HR800HER75.

Figura 18: Determinazione della duttilità dei bordi rifilati di quattro tipi di AHSS, utilizzando la nuova prova di piegatura, per un possibile utilizzo nelle simulazioni di formatura.

Figura 19: Determinazione dell'angolo di strozzatura di quattro acciai AHSS.

Utilizzo dei risultati della nuova prova di piegatura per le simulazioni di formatura AHSS

Come implementeremmo questo tipo di prova in una simulazione di formatura? Ad esempio, per determinare se avremo un bordo spaccato o meno nella parte stampata? I valori di CF-Max dipendono dai parametri di concentrazione della deformazione Delta e dall'esponente b1. Delta e b1 possono variare in base al raggio della lama e all'altezza del campione: quindi possiamo testare molti scenari diversi. Abbiamo impostato la nostra normale simulazione di stampaggio, controllando il pezzo nell'area critica evidenziata nella Figura 20.

In queste aree critiche è possibile estrarre lo stesso tipo di sezioni che si eseguono nella prova di piegatura. Nelle Figure 21e 22 si può notare che si avrà un aspetto simile lungo i bordi rifilati e anche in un tratto verticale.

Figura 20: Utilizzo della nuova prova di duttilità di piegatura per verificare le aree critiche sui componenti automobilistici AHSS formati.

Figura 21: Controllo dei profilati orizzontale e verticale di un pezzo auto proposto.

Figura 22: Calcolo del delta – la distanza tra i punti di inflessione.

Dalle sezioni estratte possiamo calcolare i fattori di concentrazione che abbiamo appreso dalle prove di piegatura dei bordi rifilati. Uno era il valore delta, ovvero la distanza tra i punti di inflessione in cui la pendenza cambia segno. L'altro è l'esponente, in cui inseriamo questa funzione esponenziale nel profilato attuale del pezzo. E poi, nella parte stessa, determiniamo una deformazione massima del 52%.

Per confrontare i risultati della simulazione con i nostri valori di test, dobbiamo chiederci: Abbiamo già testato questi tipi di concentrazioni di deformazione, delta ed esponente b1? O dobbiamo aumentare la nostra matrice di prova per farli analizzare?

Per questa parte della simulazione, abbiamo un delta di 12, un esponente di -0,09 e una deformazione massima del 52%. Dai nostri test, abbiamo un valore delta che arriva quasi a 12 per il campione alto 25 mm e il nostro esponente più basso possibile è meno 0,2. Non scende a 0,1, che è il nostro obiettivo.

Figura 23: Ricerca dell'esponente e delta necessari. Diametro: Le singole deviazioni standard vengono utilizzate per calcolare gli intervalli.

Ma puoi vedere la tendenza: in generale, quando riduciamo gli esponenti, anche il valore CF max sarà ridotto. Il valore CF max della prova è approssimativamente compreso tra il 42% e il 52%, e abbiamo la deformazione del pezzo, che in questo caso è del 52%. Ciò indica che il materiale è ad alto rischio di strozzatura, se accettiamo questo tipo di sequenza di formatura.

Ecco come pensiamo che questa nuova prova di piegatura possa essere implementata nei componenti AHSS reali, con un margine di sicurezza leggermente più alto rispetto all'uso delle deformazioni massime, calcolando la deformazione di strozzatura piuttosto che la deformazione di rottura.

Sintesi: un'utile nuova prova di piegatura dei bordi rifilati che necessita di convalida industriale

- Questa nuova prova di piegatura dei bordi rifilati è più semplice della prova di doppia piegatura e molto veloce da impostare.

- L'analisi dei risultati può essere quasi completamente automatizzata.

- È possibile testare diversi gradienti di deformazione lungo e perpendicolarmente ai bordi rifilati, e sono semplici da modificare: ad es. l'altezza del campione, il raggio della lama, ecc.

- Si ottengono sia i risultati geometrici (angolo CF o angolo di strozzatura) che quelli della deformazione di strozzatura (CF-Max), in modo da poter confrontare la deformazione per i limiti della simulazione e confrontare i materiali tra loro con i risultati geometrici.

- È possibile testare i bordi di cesoiatura, applicando angoli di taglio e giochi diversi.

- L'applicazione del pretensionamento è molto semplice rispetto alla prova di espansione dei fori, dove è molto difficile da eseguire.

- Riteniamo che questa prova abbia un'implementazione pratica per le simulazioni di formatura; tuttavia, questo deve essere convalidato in casi di test industriali.

- Uno svantaggio è il seguente: questa prova non fornisce gradienti di deformazione attraverso la direzione dello spessore - un altro parametro che potenzialmente aggiunge complessità al difficile mondo delle deformazioni dei bordi rifilati.

Hai un progetto che richiede la verifica della duttilità dei bordi rifilati e vorresti che esaminassimo il modo in cui stai determinando la duttilità? Contattaci: