Obecný popis produktu

Trubky Duroxite® 200 se vyrábějí navařováním abrazivzdorných materiálů speciálního složení na nízkouhlíkový podkladový materiál tradičním elektrickým obloukem. Návarový materiál tvoří primární karbidy bohaté na chrom a zušlechtěné vysokolegované komplexní karbidy, které jsou rovnoměrně rozptýleny v houževnaté eutektické austenitické matrici. Trubky s tvrdou návarovou vrstvou byly navrženy pro extrémní odolnost vůči opotřebení při práci v nejnáročnějších prostředích vystavených třecímu opotřebení. Trubky Duroxite® 200 jsou k dispozici s jednovrstvými či dvouvrstvými návary. Jako základní materiál pro výrobu trubek Duroxite® 200 lze použít ocelové trubky a trubky Schedule 40 a Schedule 80. Trubky Duroxite® 200 lze vyrobit jako přechody ze čtyřhranného profilu na kulatý, jako kolena, T či Y díly nebo jako dlouhé oblouky.

Hlavní výhody

- Záruka konzistentní odolnosti vůči opotřebení od povrchu až do 75% hloubky návaru

- Optimální složení karbidů zajišťuje dobrou kombinaci odolnosti vůči opotřebení a homogenní vazby

- Delší životnost a lepší odolnost vůči opotřebení ve srovnání s tradičními trubkami navařované karbidy chromu

Typické aplikace

Trubky Duroxite® 200 se široce využívají v těžbě, cementárenství, při zpracování ropných písků, bagrování, recyklaci a v ocelářském průmyslu. Některé z konkrétních aplikací:

Těžba

Cementárenství

Dobývání

Ocel

Další informace o aplikacích naleznete v brožuře k výrobku Duroxite®.

Standardní rozměry

200 - 600 mm

600 - 900 mm

0.9 - 3.0 m

1.8 - 3.0 m

- Podle potřebylze přiříznout nebo vyrobit požadované délky

- K dispozici jsou nerezové a dalšíverze trubek

- Vlastní průměry a jmenovité rozměryjsou k dispozici na požádání

- Průměryvětší než 0.9 m lze vyrobit z tvářeného plechu Duroxite® 200

Mechanické vlastnosti

1) Tvrdost povrchu se měří na obrobené rovné ploše těsně pod povrchem návaru.

2) ASTM G65 – postup A vyhodnocení úbytku hmotnosti otěrem je standardní test měření abrazivzdornosti v zařízení se suchým pískem a pryžovým kotoučem. ASTM G65 – postup A je nejnáročnější zkušební metodou.

3) ASTM G65 – postup A vyhodnocení úbytku hmotnosti,zkouška opotřebení se provádí v hloubce 75 % návarových materiálů k zajištění konzistentní kvality odolnosti vůči opotřebení od svrchní plochy do 75 % hloubky návaru.

Mikrostruktura

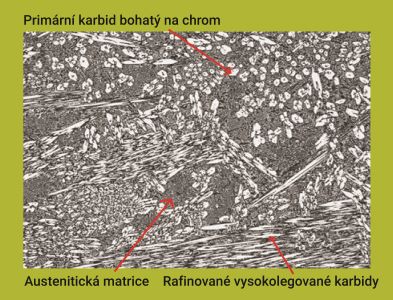

Mikrostruktura materiálu trubek Duroxite® 200 obsahuje primární karbidy bohaté na chrom a jemné komplexní karbidy z dalších legur s typickou tvrdostí 2 500 až 3 000 HK*), které jsou rovnoměrně rozptýleny v houževnaté eutektické austenitické matrici. Typický objemový podíl primárních karbidů bohatých na chrom je udržován v rozsahu od 30 do 40 % se 7 až 10 % komplexních karbidů.

*) Tvrdost podle Knoopa (HK) je metodou měření mikrotvrdosti, která se používá především u velmi křehkých materiálů.

Zpracování a ostatní doporučení

Svařování, dělení, tváření a obrábění

Dílenská doporučení naleznete v brožuře k návarovým produktům Duroxite® nebo se obraťte na místního zástupce technické podpory, kde získáte více informací.

Bezpečnostní opatření

Při svařování či řezání produktů Duroxite® vznikají zplodiny obsahující škodlivé výpary a plyny s velmi komplexním chemickým složením a obtížnou klasifikovatelností. Hlavní toxickou složkou vznikajících zplodin a plynů je šestimocný chrom. Obsluze proto doporučujeme používat vhodné odsávací a ventilační zařízení, hořáky s odsáváním zplodin, vhodný ochranný oděv a ochranu dýchacích cest.