Obecný popis produktu

Duroxite® 300 je návarová slitina na bázi železa, vrstvená na podkladový plech z nízkouhlíkové oceli. Materiál je navržen pro náročné aplikace kluzného opotřebení v suchých i mokrých (kaly) abrazivních podmínkách. Podává dobrý výkon i při teplotách okolního prostředí do 600 °C. Výrobek je k dispozici v jednovrstvém a dvouvrstvém provedení.

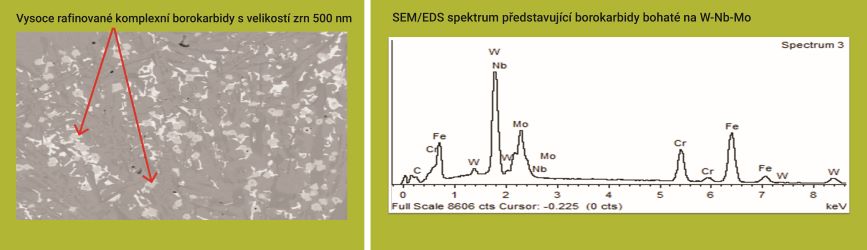

Duroxite® 300 tvoří antiabrazivní materiály speciálního složení využívající jednotné chemické složení sklotvorné taveniny umožňující dosáhnout vysokého podchlazení. Návarová vrstva obsahuje jedinečný vysoký objem jemnozrnné fáze komplexních borokarbidů s vysokým podílem wolframu, niobu a molybdenu s minimální velikostí zrn až 500 nm. Borokarbidy jsou zcela zality v tvárné matrici, což brání předčasné delaminaci, nukleaci prasklin a můstkování. Výsledkem je výrobek s výrazně vylepšenou životností, jenž zachovává vysokou houževnatost v aplikacích vystavených intenzivnímu kluznému opotřebení. Duroxite® 300 je vynikající alternativou k návarům z karbidu wolframu.

Hlavní výhody

- Mimořádná odolnost proti opotřebení a vysoká houževnatost v suchém i mokrém abrazivním prostředí.

- Cenově výhodná alternativa ke karbidu wolframu s ekvivalentní životností a lepší odolností vůči nárazům.

- Tloušťka návaru nemusí být v porovnání s tradičními návarovými vrstvami tak silná, což se odrazí v nižší hmotnosti produktu a současném prodloužení životnosti.

- Pohltí o 25 % více nárazové energie než tradiční návarové vrstvy na bázi chromu (ověřeno průběžnou laboratorní zkouškou s vysokou intenzitou nárazů.

- Vykazuje jednotnou tvrdost 67 až 70 HRC v celé tloušťce u jednovrstvých a vícevrstvých návarů. Zachovává vysokou tvrdost přibližně 60 HRC i po vystavení vysokým teplotám do 600 °C.

- Zachovává konzistentní odolnost vůči opotřebení od povrchu až do 75 % hloubky návarové vrstvy.

Typické aplikace

Návary Duroxite® 300 se uplatní v těžebním průmyslu, cementárenství, ve zpracování ropných písků, při výrobě oceli, v energetice, zemědělství, ropném průmyslu, plynárenství a stavebnictví. Některé typické aplikace uvádíme níže:

Těžba

Cementárenství

Ropné písky

Ocel

Energetika

Zemědělství

Ropa a plyn

Stavebnictví

Další informace o aplikacích naleznete v brožuře k výrobku Duroxite®.

Standardní rozměry

Na požádání lze vyrobit i jiné velikosti a tloušťky plechů.

Standardní velikosti desek

Na požádání lze vyrobit i jiné velikosti a tloušťky plechů.

Mechanické vlastnosti

1) Tvrdost povrchu se měří na obrobené rovné ploše těsně pod povrchem návaru.

2) ASTM G65 je standardní test měření abrazivzdornosti v zařízení se suchým pískem a pryžovým kotoučem. ASTM G65 – postup A je nejnáročnější zkušební metodou.

3) Zkouška opotřebení ASTM G65 se provádí v hloubce 75 % návarových materiálů k zajištění konzistentní kvality odolnosti vůči opotřebení od svrchní plochy do 75% hloubky návaru.

4) Materiál Duroxite® 300 překonává v testu SJE typické návarové vrstvy z chromového karbidu. Typická návarová vrstva z chromového karbidu ztrácí 0.0689 g při 20° a 0.0995 g při 45° dopadových úhlech v témže testu. Další informace o materiálu Duroxite® 300 a jeho vlastnostech při testu proudovou kalovou erozí naleznete v brožuře Duroxite® – Nejnovější produkty povlakové technologie – na stránkách ssab.com.

Mikrostruktura

Návarový materiál Duroxite® 300 obsahuje jemnozrnnou fázi komplexních borokarbidů s velikostí zrn až 500 nm v houževnaté matrici. Typický objemový podíl borokarbidů je zachován v rozmezí 60 až 70 %, čímž vzniká jednotná tvrdá matrice. Analýza SEM (Scanning Electron Microscopy) / EDS (Energy Dispersive Spectrometry) provedená u návarové vrstvy Duroxite® 300 potvrzuje, že zušlechtěné borokarbidy jsou borokarbidy bohaté na wolfram, niob a molybden, rozptýlené v matrici železa. Jemnozrnné borokarbidy jsou přibližně 200krát menší než tradiční karbidy chromu.

Tloušťka

Tolerance podle zaručených hodnot tlouštěk Duroxite®.

Tolerance celkové tloušťky a tloušťky návarové vrstvy lze zaručit do ±10 % stanovené tloušťky.

Rovinnost

Toleranci rovinnosti plechu lze zaručit, jak je uvedeno níže, na délce materiálu 1.5 m pro rozměry plechu menší či rovny 1.5×3 m.

S žádostí o informace k nestandardním velikostem a zárukám rovinnosti se obraťte na místního obchodního zástupce nebo na centrum Hardox Wearparts.

Dodací podmínky

Materiál Duroxite® 300 se dodává ve stavu po navaření.

Zpracování a ostatní doporučení

Svařování, dělení, tváření a obrábění

Doporučení naleznete v brožuře k výrobkům Duroxite® nebo se obraťte na místního zástupce technické podpory.

Ohybatelnost plech s povlakem vychází ze zaručených parametrů pro ohýbání plechů Duroxite®.

Bezpečnostní opatření

Při svařování či řezání produktů Duroxite® vznikají zplodiny obsahující škodlivé výpary a plyny s velmi komplexním chemickým složením a obtížnou klasifikovatelností. Hlavní toxickou složkou vznikajících zplodin a plynů je šestimocný chrom. Obsluze proto doporučujeme používat vhodné odsávací a ventilační zařízení, hořáky s odsáváním zplodin, vhodný ochranný oděv a ochranu dýchacích cest.