Obecný popis produktu

Materiál Duroxite® 100 se vyrábí navařováním abrazivzdorných materiálů s vysokým obsahem chromu na nízkouhlíkový ocelový plech tradičním elektrickým obloukem. Tvrdonávarové plechy jsou vhodné pro aplikace vystavené intenzivnímu abrazivnímu opotřebení a mírným až středně silným nárazům. Vícevrstvé návarové vrstvy rovněž zachovávají plnou odolnost vůči opotřebení do teploty až 350 °C a typickou tvrdost povrchu 55 HRC i při vyšších teplotách do 540 °C. Materiál Duroxite® 100 je k dispozici v jedné či více návarových vrstvách do tloušťky návaru 20 mm.

Hlavní výhody

- Záruka konzistentní odolnosti vůči opotřebení od povrchu až do 75% hloubky návaru

- Optimální složení karbidů zajišťuje dobrou kombinaci odolnosti vůči opotřebení a homogenní vazby

- Dobrá tvařitelnost díky rovnoměrně rozloženému vzorci trhlin na povrchu návaru

Typické aplikace

Materiál Duroxite® 100 se hojně využívá v těžebním průmyslu, energetice, cementárenství, bagrování, při výrobě oceli, zpracování odpadů, ve sklářství a papírenství. Některé z konkrétních aplikací:

Těžba

Cementárenství

Dobývání

Ocel

Energetika

Další informace o aplikacích naleznete v brožuře k výrobku Duroxite®.

Standardní rozměry

Na požádání lze vyrobit i jiné velikosti a tloušťky plechů.

Standardní velikosti desek

Na požádání lze vyrobit i jiné velikosti a tloušťky plechů.

Mechanické vlastnosti

1) Tvrdost povrchu se měří na obrobené rovné ploše těsně pod povrchem návaru.

2) ASTM G65 – postup A vyhodnocení úbytku hmotnosti otěrem je standardní test měření abrazivzdornosti v zařízení se suchým pískem a pryžovým kotoučem. ASTM G65 – postup A je nejnáročnější zkušební metodou.

3) ASTM G65 – postup A vyhodnocení úbytku hmotnosti,zkouška opotřebení se provádí v hloubce 75 % návarových materiálů k zajištění konzistentní kvality odolnosti vůči opotřebení od svrchní plochy do 75 % hloubky návaru.

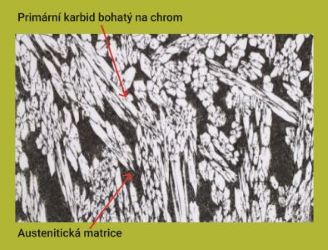

Mikrostruktura

Mikrostrukturu materiálu Duroxite® 100 tvoří vysoký podíl velmi tvrdých primárních karbidů bohatých na chrom M7C3 s typickou tvrdostí 1 700 HK*), které jsou rovnoměrně rozptýleny v houževnaté eutektické austenitické matrici. Objemový podíl primárních karbidů zůstává zachován v rozmezí 30 až 50 % k zajištění dobré kombinace odolnosti vůči opotřebení a homogenní vazby.

*)Tvrdost podle Knoopa (HK) je metodou měření mikrotvrdosti, která se používá především u velmi křehkých materiálů.

Tloušťka

Tolerance podle zaručených hodnot tlouštěk Duroxite®.

Tolerance celkové tloušťky a tloušťky návarové vrstvy lze zaručit do ±10 % stanovené tloušťky.

Rovinnost

Tolerance rovinnosti plechu může být zaručena v rozmezí ±3 mm na délku materiálu 1.5 m pro rozměry plechu menší či rovny 1.5 m × 3.0 m. U plechů překračujících šířku 1.5 m při délce 3.0 m platí následující záruky rovinnosti.

S žádostí o informace k nestandardním velikostem a zárukám rovinnosti se obraťte na místního obchodního zástupce nebo na centrum Hardox Wearparts.

Dodací podmínky

Materiál Duroxite® 100 se obvykle dodává ve stavu po navaření, avšak na požádání jej lze dodat po přebroušení.

Zpracování a ostatní doporučení

Svařování, dělení, tváření a obrábění

Doporučení naleznete v brožuře k výrobkům Duroxite® nebo se obraťte na místního zástupce technické podpory.

Ohybatelnost plech s povlakem vychází ze zaručených parametrů pro ohýbání plechů Duroxite®.

Bezpečnostní opatření

Při svařování či řezání produktů Duroxite® vznikají zplodiny obsahující škodlivé výpary a plyny s velmi komplexním chemickým složením a obtížnou klasifikovatelností. Hlavní toxickou složkou vznikajících zplodin a plynů je šestimocný chrom. Obsluze proto doporučujeme používat vhodné odsávací a ventilační zařízení, hořáky s odsáváním zplodin, vhodný ochranný oděv a ochranu dýchacích cest.