Obecný popis produktu

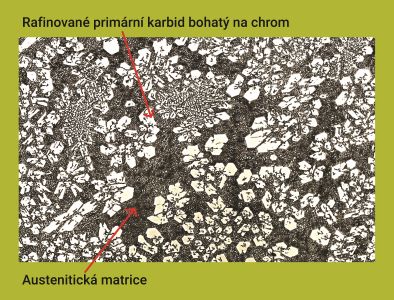

Duroxite® Roller Wire je svařovací trubicový drát pro opravy válců v cementářském a energetickém průmyslu procesem svařování elektrickým obloukem. Návarová vrstva obsahuje abrazivzdorný materiál složený z vysokého podílu velmi tvrdých primárních karbidů M7C3 bohatých na chrom s typickou tvrdostí 1 700 HK*). Karbidy jsou rovnoměrně rozptýleny v houževnaté eutektické austenitové matrici. Kromě vysokého obsahu chrómu v drátu se přidává další molybden pro zlepšení houževnatosti svaru, zpevnění matrice a úpravu velikosti karbidů pro zvýšení odolnosti proti otěru a prodloužení životnosti. Duroxite® Roller Wire slouží k renovaci opotřebovaných válců navařováním housenek. Materiál je vhodný ke svařování na zakřivených plochách a umožní nanášet více vrstev až do tloušťky 75 mm. Předehřev, teplota mezipřechodu a tepelné zpracování po svařování se stanoví podle potřeby v souladu s doporučeními pro základní kov. Po navaření vznikají přirozenou cestou trhliny uvolňující pnutí.

*) Tvrdost podle Knoopa (HK) je metodou měření mikrotvrdosti, která se používá především u velmi křehkých materiálů.

Hlavní výhody

- Záruka konzistentní odolnosti vůči opotřebení od povrchu až do 75% hloubky návaru.

- Optimální složení slitiny vytváří karbidovou kompozici zajišťující dobrou kombinaci odolnosti vůči opotřebení a homogenní vazby

- Navařovat lze až do tloušťky 75 mm a obnovit tak extrémně opotřebené válce do původní podoby.

Obvyklé oblasti využití

Materiál Duroxite® Roller Wire® slouží zejména k opravám součástí válců podléhajících opotřebení při práci v teplotách do 350 °C. Typickými příklady jsou válce cementárenských vertikálních mlýnů a válce na rozmělňování uhlí.

Standardní rozměry

Mechanické vlastnosti

1) Tvrdost povrchu se měří na obrobené rovné ploše těsně pod povrchem návaru.

2) ASTM G65 je standardní test měření abrazivzdornosti v zařízení se suchým pískem a pryžovým kotoučem. ASTM G65 – postup A je nejnáročnější zkušební metodou.

3) Zkouška opotřebení ASTM G65 se provádí v hloubce 75 % návarových materiálů k zajištění konzistentní kvality odolnosti vůči opotřebení od svrchní plochy do 75% hloubky návaru.

Výsledky zkoušek mechanických vlastností

Výsledky zkoušek mechanických vlastností, chemického složení návarové vrstvy, tvrdosti povrchu a úbytku hmotnosti dle normy ASTM G65-A byly získány ze svaru vyrobeného a testovaného podle předepsaných norem a neměly by být pokládány za očekávané výsledky pro konkrétní aplikaci nebo svařenec. Skutečné výsledky se budou lišit v závislosti na mnoha faktorech, mimo jiné na postupu svařování, chemickém složení podkladu a pracovní teplotě, konstrukci svařence a výrobních postupech. Upozorňujeme uživatele, aby před použitím v zamýšlených aplikacích ověřili vhodnost svařovacího materiálu a postupů kvalifikačními zkouškami nebo jinými vhodnými prostředky.

Chemické složení

(%)

(%)

(%)

(%)

(%)

(%)

Mikrostruktura

Mikrostrukturu materiálu Duroxite® Roller Wire tvoří vysoký podíl velmi tvrdých primárních karbidů bohatých na chrom M7C3 s typickou tvrdostí 1 700 HK, které jsou rovnoměrně rozptýleny v houževnaté eutektické austenitické matrici. Objemový podíl primárních karbidů zůstává zachován v rozmezí 30 až 50 % k zajištění dobré kombinace odolnosti vůči opotřebení a homogenní vazby.

Doporučení pro svařování

Doporučené parametry svařování

Zotavení: 90%

Dodací podmínky

Zpracování a ostatní doporučení

Díly s návarovými vrstvami lze zpracovávat svařováním, řezáním, tvářením a obráběním. Konkrétní doporučení naleznete v brožuře k výrobku Duroxite® nebo se obraťte na místního zástupce technické podpory.

Bezpečnostní opatření

Při svařování či řezání produktů Duroxite® vznikají zplodiny obsahující škodlivé výpary a plyny s velmi komplexním chemickým složením a obtížnou klasifikovatelností. Hlavní toxickou složkou vznikajících zplodin a plynů je šestimocný chrom. Obsluze proto doporučujeme používat vhodné odsávací a ventilační zařízení, hořáky s odsáváním zplodin, vhodný ochranný oděv a ochranu dýchacích cest.