Descripción general del producto

Duroxite® 500 es un revestimiento de aleación de acero con base de hierro que se deposita sobre una chapa de acero al carbono. Se ha diseñado para ofrecer una combinación óptima en aplicaciones sujetas a desgaste por deslizamiento e impactos en entornos abrasivos secos y húmedos (lodo). Funciona bien a temperatura ambiente y a temperaturas elevadas de hasta 600 °C. El producto está disponible en capas individuales y dobles.

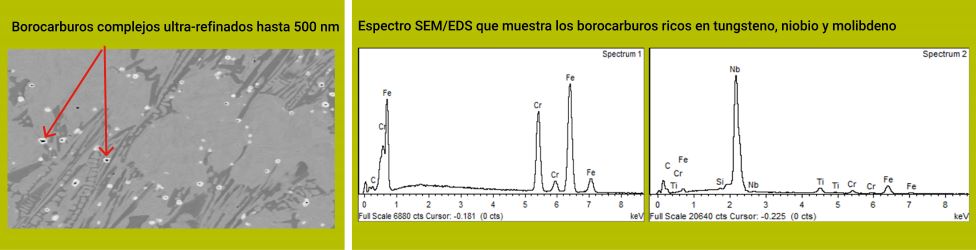

Duroxite® 500 está compuesto por materiales abrasivos especialmente formulados empleando una química de formado de vidrio uniforme que permite un alto subenfriamiento. Este revestimiento contiene un alto volumen de borocarburos complejos ricos en cromo y niobio extremadamente finos con un tamaño de grano refinado de hasta 500 nm. Los borocarburos se humedecen completamente en una matriz dúctil que impide delaminación por arrancamiento (pull-out), nucleación de grietas y fractura. Esto ofrece como resultado un producto con una vida útil significativamente mejorada que mantiene una alta resistencia en aplicaciones sujetas a desgaste por deslizamiento e impactos. Duroxite® 500 ofrece una mejor combinación de resistencia al desgaste y a los impactos que los recubrimientos tradicionales de carburo de cromo.

Ventajas principales

- Duroxite® 500 se ha diseñado principalmente para soportar aplicaciones sujetas a desgaste por abrasión e impactos.

- El recubrimiento Duroxite® 500 contiene borocarburos complejos extremadamente finos, 200 veces más finos que los carburos primarios del recubrimiento tradicional de carburo de cromo (Duroxite® 100).

- La resistencia al desgaste de Duroxite® 500 es muy similar a la de Duroxite® 100 con una pérdida de peso máxima de 0.18 g conforme al método de ensayo ASTM G65-procedimiento A. Duroxite® 500 mantiene además una resistencia uniforme al desgaste de hasta el 75% del recubrimiento.

- La resistencia a impactos de Duroxite® 500 es seis veces mejor que la de Duroxite® 100 en el ensayo de laboratorio.

- Dureza uniforme a lo largo del espesor de 67 a 70 HRC para recubrimiento de una o múltiples capas. Mantiene una dureza elevada de aproximadamente 60 HRC tras exposición a altas temperaturas de hasta 600 °C.

Aplicaciones Típicas

Duroxite® 500 es adecuado para uso en sectores tales como minería, generación de energía, producción de cemento, arenas bituminosas, producción de acero, gestión de residuos y papel y celulosa. Alguna de estas aplicaciones son:

Minería

Cemento

Arenas de alquitrán

Dragado

Energía

Agricultura

Para obtener más información sobre las aplicaciones, consulte el folleto de productos Duroxite®.

Dimensiones estándar

Se pueden fabricar otros tamaños de chapa y espesores personalizados a petición.

Tamaños de Placa Standard

Se pueden fabricar otros tamaños de chapa y espesores personalizados a petición.

Propiedades mecánicas

1) La dureza de la superficie se mide en una superficie plana mecanizada justo por debajo de la superficie del recubrimiento.

2) ASTM G65 - Procedimiento A de pérdida de peso es un ensayo estándar que mide la resistencia a la abrasión por deslizamiento mediante un dispositivo con rueda de goma/arena seca. ASTM G65-Procedimiento A es el método de ensayo más exigente.

3) ASTM G65 -Procedimiento A de pérdida de peso es un ensayo que se lleva a cabo a una profundidad del 75% de los materiales de recubrimiento para garantizar que la resistencia al desgaste es uniforme desde la superficie hasta una profundidad del 75% del recubrimiento.

Microestructura

El recubrimiento Duroxite® 500 contiene un borocarburo complejo ultra-fino en una matriz dúctil hasta aproximadamente 500 nm. La fracción de volumen típica de borocarburos se mantiene entre un 60-70% para formar una matriz dura uniforme. El análisis SEM (microscopio electrónico de barrido) / EDS (espectrometría de rayos X por dispersión de energía) del recubrimiento Duroxite® 500 confirma que los borocarburos refinados son borocarburos ricos en niobio y borocarburos ricos en cromo dispersos en una matriz con base de hierro. El borocarburo ultra-fino es aproximadamente 200 veces más fino que los carburos de cromo tradicionales.

Tolerancias

Espesor

Las tolerancias globales y del espesor de recubrimiento se garantizan con un margen del ±10% del grosor especificado.

Planitud

La tolerancia de planicidad de las chapas se garantiza como se muestra a continuación por cada longitud de chapa de 1.5 m para dimensiones de chapa iguales o inferiores a 1.5 m x 3.0 m.

Para tamaños personalizados, consulte con su representante local de ventas o un centro local de piezas de desgaste de Hardox para obtener información sobre las garantías de planicidad.

Condiciones de entrega

Duroxite® 500 se entrega en estado tal como queda después de la soldadura.

Producción y otras recomendaciones

Soldadura, corte, conformado y mecanizado

Si desea obtener más información, puede consultar nuestras recomendaciones en el folleto de productos Duroxite™ o bien ponerse en contacto con su representante local para que le proporcione más información.

Medidas de seguridad

Al soldar o cortar los productos de Duroxite®, se genera humo que contiene gases y vapores perjudiciales que son químicamente muy complejos y difíciles de clasificar. El principal componente tóxico de los humos y gases producidos en el proceso es el cromo hexavalente. Se recomienda utilizar un equipo de ventilación y sopletes con extracción de humo adecuados, así como ropa de protección adecuada y protección respiratoria para los operarios.