Genel Ürün Açıklaması

SSAB Weathering 355NL çelik sınıfı, hava koşullarına karşı iyi düzeyde direnç sunan, termomekanik haddelenmiş bir yapısal çeliktir. Bu çelik mükemmel kullanılabilirlik özelliklerine sahiptir. Yüzey kalitesi, ebat doğruluğu ve özelliklerinin tutarlılığı ile piyasanın en iyilerindendir. İyi özellikleri sayesinde bu çelikler çevresel açıdan sağlam yapıyı ve sürdürülebilir gelişimi destekler.

SSAB Weathering 355ML, köprüler gibi ağır çelik yapılar için açık performans avantajları sunar. Atmosferik korozyona karşı mükemmel direnç sayesinde, çelik yapıların boyanması gibi ek kaplamalara gerek yoktur. Bu nedenle, çelik yüzey üzerinde koyu kahverengi patinanın istendiği uygulamalarda önemli bir maliyet avantajı elde edilebilir. Ancak çelik yüzey, normal çelik sınıflarının boyanmasıyla aynı yöntemler kullanılarak kumlanabilir ve boyanabilir. Çeliğin özel alaşımının bir sonucu olarak, boyamanın kullanım ömrü, boyanmış sıradan bir çelik sınıfının yaklaşık iki katına çıkmıştır.

SSAB Weathering 355ML'nin korozyon önleyici özellikleri, birçok dış mekan uygulamasında yaygın olarak kullanılan sıradan yapı çeliklerinden çok daha iyidir. Gelişmiş hava direnci, oksit katmanını yani patinayı temel alır. Zarif kahverengi patinalı yüzeyler mimari bir özellik olarak dikkati çeker. Patina önce sarımsı renkte oluşur ve zaman geçtikçe rengi koyu kahverengiye döner.

SSAB Weathering 355ML, EN 10025-5 kapsamında S355J5W+M standartlarını karşılar veya aşar. Çift sertifika ve CE işareti talep üzerine sunulmaktadır.

Ebat Aralığı

SSAB Weathering 355ML 8.0 - 65.0 mm arasındaki kalınlıklarda mevcuttur.

Mekanik Özellikler

(mmin)

(mmin)

(min MPa)

(MPa)

(min %)

(mmin)

(mmin)

(min MPa)

(MPa)

(min %)

(mmin)

(mmin)

(min MPa)

(MPa)

(min %)

(mmin)

(mmin)

(min MPa)

(MPa)

(min %)

Çekme testi, EN 10025-1 ve EN 10025-5 uyarınca haddeleme yönüne enlemesine yapılır.

Sertifikalar:

SSAB Weathering 355ML iki farklı sertifika sunar:

EN 10204-3.1 ile SSAB Weathering 355ML ve S355J5W+M.

Darbe Özellikleri

Kimyasal Bileşim (kepçe analizi)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

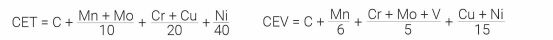

Karbon Eşdeğeri Değerler

Toleranslar

Kalınlık EN 10029 Sınıf A'nın ¾'üdür. Genişlik ve uzunluk EN 10029'a uygundur.

Düzlük 6 mm/m.

Yüzeyi EN 10163-2 Sınıf A Alt Sınıf 3'e uygundur.

Teslimat Koşulları

Termomekanik olarak haddelenmiştir (M).

Kumlanmış ve astarlanmış olarak sipariş edilebilir.

Fabrikasyon ve Diğer Tavsiyeler

SSAB Weathering ML çeliğin kaynaklanabilirliği mükemmeldir. Termomekanik olarak işlenmiş çelikler, hidrojen çatlamasına karşı iyi bir dirence sahiptir ve ön ısıtma ihtiyacı azaltılmıştır. Tüm geleneksel kaynak yöntemleri kullanılabilir. Kaynaklı yapı EN 1090-2 standardının kurallarına göre yapılacaksa, kabul edilebilir kaynak sarf malzemelerinin seçimi EN 1090-2 standardına uygun olmalıdır.

SSAB Weathering 355 ML çelikler düşük CEV karbon eş değerine sahiptir. EN 1011-2 standardının A yöntemine göre, kaynak sarf malzemesinin hidrojen içeriği en fazla 10 ml/100 g olduğunda ön ısıtma gerekli değildir. Düşük hidrojenli kaynak sarf malzemelerinin seçilmesi, hidrojen çatlaması riskini en aza indirir ve ön ısıtma ihtiyacını azaltır. Kaynak, düşük hidrojenli kaynak sarf malzemeleri (hidrojen içeriği ≤ 5 ml/100 g olan) ile yapıldığında hidrojen çatlaması riski çok düşüktür.

EN1011-2 standardına göre, düşük ısı girdisi Q < 1,0 kJ/mm kullanıldığında ve birleşik plaka kalınlığı 50 mm'nin üzerinde olduğunda +50 °C'lik hafif ön ısıtma önerilir. Bu tür durumlar, örneğin, punta kaynaklar veya alın kaynağının kök pasosuyla ilgili olarak ortaya çıkabilir. Ön ısıtma ihtiyacı göz önünde bulundurulurken EN 1011-2 standardında belirtilen zorlu koşulların da dikkate alınması önemlidir. Aşağıdaki etmenler dikkate alınmalıdır:

- Kaynaklanmış montajın kalıntı gerilimleri; plaka kalınlığından, bağlantı geometrisinden ve fabrikasyonun esnemezliğinden etkilenen karmaşık bir etmendir. Bağlantının esnemezliği ve bağlantıdaki kalıntı gerilimler arttığında ön ısıtma faydalıdır. Örneğin, plaka kalınlığı 40 mm'yi aştığında ve X oluklu bir hazırlıkta kök pasosu kaynaklanırken yüksek gerilimler ve düşük ısı girdisi nedeniyle +50...100 °C hafif ön ısıtma kullanılması yararlıdır.

- Düşük CEV karbon eş değeri olan çelikleri kaynak yaparken çelik plakalar için verilen talimatlar, kaynak metalinde hidrojen çatlamasını önlemek için yeterli olmayabilir. Kaynak sarf malzemesinin ön ısıtma gereksinimi ayrı olarak dikkate alınmalıdır.

- Farklı karbon eş değeri değerlerine sahip çelikleri kaynak yaparken ön ısıtma gereksinimi, daha zorlu çelik ve daha yüksek CEV değerine göre belirlenmelidir.

- Kalın plakalarda hidrojen çatlamasını önlemenin en etkili yolu, kaynak metalindeki hidrojen içeriğini azaltmak ve en fazla 5 ml/100 g hidrojen içeriğine sahip kaynak sarf malzemelerini tercih etmektir. Ayrıca kaynak, kuru ve temiz oluklarda yapılmalıdır.

20 mm'ye kadar şekillendirme:

Minimum iç bükme yarıçapı 2 x t, 90 derecelik üç noktalı bükümlerde hem boyuna hem de enine yönlerde kullanılabilir. Minimum kalıp genişliğinin en az 10 x t olması önerilir. Büküm alanındaki kesme kenarlarına çok dikkat edilmeli ve tüm fazlalık çatlaklar veya çapaklar giderilmelidir. Bükmeden önce, plaka yüzeyinin deformasyon bölgesinde hatasız olduğundan (çizik olmadığından) emin olmak da önemlidir.

Yüzey:

Eşit dağılımlı iyi bir görünüm elde etmek için patina tabakası pullarının çıkarılması önerilir. Bu işlem paklama veya kumlama ile yapılabilir.

Üretim hakkında bilgi için www.ssab.com adresindeki SSAB broşürlerine bakabilir veya adresinden Teknik Destek bölümümüze başvurabilirsiniz.

Bükme, kaynaklama, kesim, taşlama veya ürün üzerindeki diğer çalışmalarda, uygun sağlık ve güvenlik tedbirleri alınmalıdır.