.jpg%3Fm%3D20221215111346&w=3840&q=75)

Hardox® 550

550 HBW nominal sertliğe sahip Hardox® 550, mükemmel aşınma direnci, çatlak bütünlüğü ve atölye performansının benzersiz bir bileşimini sunar. Sert ve tok olan bu ürün, ağır hizmet tipi ve yüksek aşınma gerektiren uygulamalarda aşınma parçalarının servis ömrünü uzatmaya yardımcı olur.

Hardox® 550 çelik ile yüksek sertlik ve tokluk

Hardox® 550 ağır aşınma uygulamaları için özel olarak tasarlanmıştır ve %12 mangan çelik dökümlere, 500 Brinell aşınma plakasına veya bimetallere harika bir alternatiftir. Geleneksel 500 HBW çeliklerden yükseltme yaptığınızda, ek 50 Brinell ile, çatlak bütünlüğünden ödün vermeden aşınma ömrünü artıracaksınız. Hardox® 550 genellikle madencilik, taş ocakçılığı, mineral işleme, hafriyat ve geri dönüşüm gibi sektörlerde aşınma parçalarında kullanılır.

İlgileniyorum, benimle iletişime geçin.jpg%3Fm%3D20221215111559&w=3840&q=75)

.jpg%3Fm%3D20221215111559&w=3840&q=75)

Neden Hardox® 550?

- Daha düşük sertliğe sahip sınıflara, geleneksel 500 Brinell çelik plakaya, mangan çeliği dökümlere veya bimetallere harika bir alternatiftir

- Yüksek tokluğu ve mükemmel yüzey kalitesi sayesinde çatlama riskleri en aza indirilir

- Çatlak bütünlüğünü korurken geleneksel 500 HBW plakalara göre %60'a kadar daha uzun servis ömrü elde edin

- Daha uzun servis aralıkları, daha düşük bakım maliyetleri ve daha yüksek üretkenlik sağlar

- Mangan çeliği dökümlere kıyasla daha kısa teslim süresi

- Toplamda daha düşük bir araç ağırlığı ve daha fazla yük kapasitesi için, kamyon gövdelerinde daha ince ama daha yüksek performanslı aşınma astarı paketlerinden yararlanın

- Atölye avantajları: Halihazırda sertleştirilmiş olarak gelir, işlenebilir ve kaynaklanabilir, garantili özelliklere sahip, olağanüstü derecede temiz çeliktir

Hardox® 550 için tipik uygulamalar

- Aşınma astarları, arka kapak astarları, apron besleyicileri için astarlar, kırıcılar, fışkırtma plakaları, transfer şutları, konteyner çubukları, ızgara çubukları ve madencilikte, taş ocakçılığında ve hafriyatta kazı kepçesi yastıkları, kesici uçlar, aşınma çubukları, dudak koruyucuları.

- Kırıcı bıçakları, çekiçler, diskler, takozlar, öğütücü rotorları, şut astarları ve huni astarları, bilyalı ve SAG öğütücü astarları, cıvatalı kesme kenarları, koruyucular, dikey ve yatay şaftlı darbe emiciler ve çakıl yıkayıcı aşınma parçaları gibi endüstriyel proses ekipmanları.

- Çimento, beton, çelik ve enerji santrallerinde astar plakaları ve diğer aşınma parçaları ve bileşenleri.

- Ormancılıkta biçerdöver kılavuz çubukları.

.jpg%3Fm%3D20221215111346&w=3840&q=75)

Geri dönüşümde parçalama bıçakları ve çekiçleri

.jpg%3Fm%3D20221215111346&w=3840&q=75)

25 mm (0,984") kalınlığındaki Hardox®550'deki parçalama bıçakları, aşındırıcı su jeti ile kesilmiştir. AR500 çeliği değiştirirken genellikle servis ömründe %30 artışa yol açar.

Taş ocaklarında ve mineral işlemede çeneli kırıcı yan plakalar

.jpg%3Fm%3D20221215111347&w=3840&q=75)

Granit taş ocağındaki çeneli kırıcının ek plakaları Hardox® 550'den yapıldı. %12 Mn çeliğin yerini aldılar ve hizmet ömrünü %70 artırdılar.

Kepçe astarları

.jpg%3Fm%3D20221215110334&w=3840&q=75)

Bakır madenindeki bir kepçe için eksiksiz bir Hardox® 550 kaplama paketi, AR500 çeliğe kıyasla hizmet ömrünü %25 artırdı.

Elekler

.jpg%3Fm%3D20221215111347&w=3840&q=75)

Bir çimento fabrikasında Hardox® 550'den yapılan klinker elekleri, AR450 çeliğe oranla servis ömrünü %40 uzattı.

Hardox® WearCalc

Hardox® WearCalc uygulaması, Hardox® 550'nin ne kadar daha uzun servis ömrü sunabileceğini görmeyi sağlayan basit bir araçtır. Tablo, Hardox® WearCalc ve manyetit bazlı demir cevheri ile ilgili aşınma ömrünü gösterir.

Hardox® 550, uygulamaya bağlı olarak, bir 500 HBW AR plakasına kıyasla ekipmana ekstra %60 daha uzun servis ömrü sağlayabilir. Ekipman sadece daha uzun süre dayanmakla kalmaz, aynı zamanda 525-575 HBW'lik dar sertlik aralığı tutarlı bir aşınma ömrü sunarak daha hassas bakım planlaması imkanı verir.

Çeşitli Hardox® 550 uygulamalarını keşfedin.jpg%3Fm%3D20221215130724&w=3840&q=75)

Hardox® 550 neden mangan çeliği parçalardan daha iyi performans gösteriyor?

Hardox® 550, mangan çelikten yapılmış aşınma parçalarına gerçek bir alternatiftir. Mangan çelik nadiren 550 HBW'ye ulaşır. Sadece, ekstrem darbe aşınmasına maruz kaldığı durumlarda ulaşır. Kayma aşınması için genellikle 400-450 HBW orta sertlikte kalır.

Hardox® 550, aşınma türü ne olursa olsun her zaman tipik olarak 550 HBW'de performans gösterir, böylece aşınan parçalarınız daha uzun süre dayanır. Dökme manganez aşınma parçalarının aksine, Hardox® 550'yi işleyip kaynaklayarak standart makinelerde ve atölye kurulumlarında özel aşınma parçaları üretmeyi kolaylaştırabilirsiniz.

Hardox® 550'ye yükseltme yapmak kolaydır

Standart 500 HBW AR levha veya Hardox® 500 kullanıcıları, fazladan 50 HBW için tokluktan veya işlenebilirlikten vazgeçmek istemezler. Hardox® 550'yi tam da bunu düşünerek geliştirdik. Hardox® 550'ye yükseltme basit ve kolay bir süreçtir. Ek sertlik elde edersiniz ve yüksek tokluğu sayesinde çelik atölyede hâlâ kolayca işlenebilir.

Yükseltmeyi, tasarımlarınızda veya atölye rutinlerinizde neredeyse hiçbir değişiklik yapmadan yapabilirsiniz. Bu çeliği, 500 HBW çelikle aynı makineyi kullanarak kaynaklayabilir ve işleyebilirsiniz.

Yerel SSAB Teknik Geliştirme Yöneticinizden yükseltme desteği alınHardox® 550 ürününüzü nereden temin edebilirsiniz?

Dünya çapında yerel olarak bulunabilirliği sayesinde Hardox® 550 aşınma çeliğini ihtiyacınız olan her an ve her yerde satın alabilirsiniz. En yaygın Hardox® kaliteleri ve ebatları, doğrudan bir SSAB fabrikasından veya yakındaki SSAB stoklarından 48 saatten kısa bir sürede teslim edilebilir. Hardox ®550 ve diğer Hardox ® sınıflarındaki aşınma parçaları için dünya çapında bir kaynak, 550'den fazla aşınma servisi merkezi ağımız olan Hardox ® Wearparts'tır.

Size en yakın Hardox® tedarikçisini bulun.jpg%3Fm%3D20221215111239&w=3840&q=75)

Mekanik Özellikler

(mmin)

(HBW)

1) Brinell sertliği,yüzeyin 0.5 – 3 mm altında işlenmiş biryüzeyde EN ISO 6506-1'e göre HBW. Isıve 40 ton başına en az bir test örneği. Nominal malzeme kalınlığı, test örneğine göre ± 15 mm'den fazla sapmayacaktır.

Hardox® tümüyle sertleştirilmiştir. En düşük göbek sertliği, garanti edilen en düşük yüzey sertliğinin %90'ıdır.

Darbe Özellikleri

1) Darbe tokluğu karşılıklı anlaşma üzerine ölçülür. Her bir ısıve kalınlık grubu için ISO EN 148'e göre darbe testi uygulanır Üç testin ortalaması.

2) 20 mm için tipik değer.

Kimyasal Bileşim (kepçe analizi)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

Çelikte tane küçültme işlemi yapılmıştır. *) Kasıtlı olarak elementlerin alaşımıyapılmıştır.

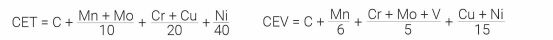

Karbon Eşdeğeri CET(CEV)

Kalınlık

Toleranslar Hardox® Kalınlık Garantilerine göredir.

Hardox® Garantileri EN 10029 Sınıf A gerekliliklerini karşılar, fakat daha dar toleranslar sunar.

Uzunluk ve genişlik

SSAB'nin ebat programına göre. Toleranslar SSAB'nin frezelenmiş kenar standartlarına göredir veya EN 10029'a uygundur.

Şekil

Toleranslar EN 10029'a göredir.

Düzlük

Toleranslar EN 10029 Sınıf N'den daha kısıtlayıcı olan Hardox® Düzlük Garantisi Sınıf D'ye göredir.

Yüzey özellikleri

EN 10163-2 Sınıf A, Alt Sınıf 1'e göre.

Teslimat Koşulları

Teslimat koşulu, Q (su verilmiş) hâldir. Levhalar, kırpılmış veya ısıl işlemle kesilmiş kenarlara sahip şekilde teslim edilir. Anlaşmaya göre kenarlar kırpılmamış olarak sunulabilir.

Teslimat gereklilikleri, SSAB broşürü Hardox® Guarantees-İngiltere kapsamında veya www.ssab.com adresinde görülebilir.

Fabrikasyon ve Diğer Tavsiyeler

Kaynaklama, bükme ve işleme

Tavsiyeleri www.hardox.com.tr adresindeki SSAB broşürlerinde görebilir veya adresinden Teknik Destek bölümüne başvurabilirsiniz.

Hardox® wear plate ilave ısıl işlem için tasarlanmamıştır. Mekanik özelliklerini su verme ve gerekirse sonrasında tavlama yoluyla kazanmıştır. Teslimat koşuluna ait özellikler 250ºC üzerindeki sıcaklıklara maruz kalınmasının ardından korunamayabilir.

Kaynaklama, kesim, öğütme veya ürün üzerindeki diğer çalışmalarda uygun sağlık ve güvenlik önlemleri alınmalıdır. Özellikle boya astarı ile kaplanan plakalarda, öğütme işleminde yüksek parçacık konsantrasyonuna sahip tozlar oluşabilir.