Hardox® 600

600 HBW nominal sertliğe sahip Hardox® 600, kesilebilen ve kaynaklanabilen, ekstra sertlik sunan, aşınmaya dayanıklı bir çeliktir. Zorlu aşınma ortamlarında yüksek performanslı aşınma parçalarında kullanım için tasarlanmıştır.

Üstün aşınma direnci için Hardox® 600

Hardox® 600 ile, darbe dayanımı için aşınma direncinden ödün vermeniz gerekmez. Özellikleri sayesinde bu çelik, beyaz demir krom dökümler, manganez dökümler, bimetaller veya seramiklerden yapılan diğer aşınma parçalarının sıklıkla kırılmasına veya tahrip olmasına yol açan darbelere dayanabilir. Hardox® 600, bu malzemelere göre daha dayanıklı olmasını sağlayan bir darbe tokluğuna sahiptir. Ayrıca sürtünme aşınmasıyla da başarıyla mücadele eder. Hardox® 600'ün uygulamanız için doğru olup olmadığını öğrenmek ister misiniz?

İlgileniyorum, benimle iletişime geçin

Neden Hardox® 600?

- Geleneksel AD çeliğine veya daha düşük sertlik sınıflarına sahip Hardox® çeliğe, mangan çeliği dökümlere veya seramiklere iyi bir alternatif oluşturur

- Bu yüksek dayanımlı ve sert çelikten yapılmış parçalar güçlü ve dayanıklıdır

- Daha ince ancak daha yüksek performanslı aşınma astarı paketlerine sahip olun

- Uzun ve öngörülebilir bir servis ömrü, bakım maliyetlerinin azalmasını ve verimliliğin artmasını sağlar

- Zaman içinde daha az çelik ve enerji kullandığından, uzun ömürlü ve verimli ekipmanların çevresel faydaları vardır

- Mangan çelik dökümlere kıyasla yaygın olarak temin edilebilen plakalar ve daha kısa teslimat süresi

- Atölye avantajları: Tamamen sertleştirilmiş olarak gelir, işlenebilir ve kaynak yapılabilir, ön ısıtma gerekmez, standart atölye yöntemleri kullanılabilir

- Yedek parçalar hızlı ve kolay bir şekilde üretilebilir

Hardox® 600 için tipik uygulamalar

- Madencilik, taş ocakçılığı ve hafriyat sektörlerinde Hardox® 600, sürtünme aşınmasına maruz kalan aşınma astarlarında, şut astarlarında, konveyör etek panellerinde, eleklerde, silo ve pan besleyici astarlarda kullanılmaktadır.

- Hardox® 600; kırıcı bıçakları, çekiçler, diskler, bıçaklar, çeneli konkasör yan levhaları, astar plakaları, deflektör plakaları, öğütücü bıçakları, konik kırıcılar, bilyalı öğütücü astarları, beton kalıpları, dikey ve yatay şaftlı darbe diskleri ve astarları, ve flaker halka bıçakları gibi endüstriyel proses ekipmanlarında kullanılır.

- Çimento, beton, çelik ve enerji santrallerinde Hardox® 600'den yapılan şutlar, huni astarları, dikey hadde astarları, besleyici astarları ve elekleri, yönlendirme plakaları, bölmeli kazıyıcılar ve kılavuz kanatlar kullanılır.

- Hardox® 600'den yapılan ormancılık ekipmanları örneğin hasat makinesi besleme silindirlerini, tomruk yıkama paletlerini ve öğütücü bıçakları içerir.

Ekipmanınız için daha uzun süre çalışan ekstra sert çelik

Biraz ekstra sertlik çok işe yarayabilir. Hardox® ürün sınıflarımız için sertlik ölçeğinin üst ucunda yer alan Hardox® 600, zorlu uygulamalarda ekipmanınıza servis ömründe ekstra avantaj sağlayabilir. Hardox® 600 yaklaşık 1650 MPa'lık bir akma dayanımına sahiptir ve bu da yaklaşık 355 MPa akma dayanımına sahip S355 çelik gibi yapı çeliklerine göre çok daha yüksektir.

Hardox® 500 gibi daha düşük bir Hardox® kalitesinden yükseltme yaparsanız, %50 daha uzun bir ekipman servis ömrü elde edebilirsiniz. Sisteminizi 400 HBW AR çelikten yükseltmekle 4 kata kadar daha uzun servis ömrü elde edebilirsiniz. Daha düşük kaliteli bir malzeme kullanmayı tercih ederseniz, uzun vadede daha yüksek üretim, yedek parça ve duruş süresi maliyetleriyle karşılaşabileceğinizi unutmayın.

Hardox® 600 uygulamalarını keşfedin

Prizmatik bıçaklar

Plastik, elektronik atık ve alüminyumun geri dönüşümünde kullanılan Hardox® 600'den yapılan prizmatik bıçaklar, servis ömrünü uzatacak. Hardox® 600'ün tokluğu, takım çeliğine kıyasla dökülme riskini azaltarak daha güvenilir bir çözüm sunar.

Planet mikserlerde zemin kaplaması

Hardox® 600'ün yüksek sertliği, çeliğe delik açma, havşa açma ve hatta kaynak civataları saplama olanağı ile birlikte çok yüksek aşınma direnci sunar. Bu da Hardox® 600'ü HCWI dökme malzeme veya krom karbür çözümlerine kıyasla kolay bir çözüm haline getirir.

Beton tuğla kalıpları

Beton veya toprak peyzaj makineleri için Hardox® 600'den yapılan beton kalıpları, önceki 500 HBW çeliğe oranla servis ömrünü çok daha uzatır. Kullanım ömrünü 4-8 haftadan tam 6-12 aya kadar uzatır.

Aktarma şutları

Hardox® 600'den yapılan astar plakalı aktarma şutları, demir cevheri ve diğer yüksek düzeyde aşındırıcı malzemeleri taşırken uzun bir servis ömrü sağlar. Hardox® 600, AR 500 çeliğe kıyasla kullanım ömrünü iki katına çıkarabilir.

.jpg%3Fm%3D20231116135440&w=3840&q=75)

Hardox® 600 ile maden ekipmanlarında duruş sürelerini azaltın

Madencilik ve malzeme şirketi LKAB'nin Hardox® 600'ün üstün aşınma direncinden nasıl yararlandığını öğrenin.

WearCalc ile aşınma ömrünü hesaplayın

SSAB'nin Hardox® WearCalc uygulamasıyla, standart çeliğe kıyasla farklı Hardox® kalitelerinde ekipmanın servis ömründe ne kadar artış olacağını belirleyebilirsiniz. Hesaplamalar granit, klinker, kömür, demir cevheri, kireçtaşı , kum, cam, ve metal içeren evsel atıklar gibi çok sayıda aşındırıcı malzemeyi içerir.

WearCalc uygulamasını indirin

Ebat Aralığı

Hardox® 600 ürünleri, 6.0 – 65.0 mm arası kalınlıklarda ve sac olarak 3.0 – 6.0 mm arası kalınlıklarda mevcuttur. Hardox® 600, 2000 mm'ye kadar genişliklerde ve 14630 mm'ye kadar uzunluklarda mevcuttur. Plakalar için tercih edilen ölçüler 2000 x 4000 mm, saclar için tercih edilen ölçüler kalınlığa bağlı olarak 1250 x 3000 veya 1500 x 3000 mm'dir. İstek üzerine diğer boyutlar. Boyut programında boyutlar hakkında daha ayrıntılı bilgi verilmektedir.

Mekanik Özellikler

(mmin)

(HBW)

(mmin)

(HBW)

(mmin)

(HBW)

1) Brinell sertliği, yüzeyin 0.5 - 3 mm altında işlenmiş bir yüzeyde EN ISO 6506-1’e göre HBW. Döküm ve 40 ton başına en az bir test örneği. Teslim edilen plakaların nominal kalınlığı, sertlik testi için kullanılan test örneğinin kalınlığına göre +/- 15 mm’den fazla sapmayacaktır. Sac için Brinell sertlik testi, her ısıl işlemde EN ISO 6506-1'e göre yapılır. bireysel/bobin. Sertlik, yüzeyin 0.3 - 2 mm altında frezelenmiş bir yüzeyde ölçülür.

Hardox® tümüyle sertleştirilmiştir. En düşük göbek sertliği, garanti edilen en düşük yüzey sertliğinin %90'ıdır.

Kimyasal Bileşim (kepçe analizi)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

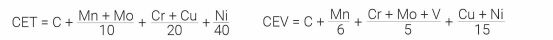

Karbon Eşdeğeri CET(CEV)

Kalınlık

Toleranslar Hardox® Kalınlık Garantilerine göredir. Hardox® Garantileri EN 10029 Sınıf A gerekliliklerini karşılar, fakat daha dar toleranslar sunar. Hardox® Garantileri saclar için garantiler, 1/2 EN 10051.

Uzunluk ve genişlik

SSAB'nin ebat programına göre. Toleranslar, plaka için EN 10029 veya anlaşma ile SSAB standardına uygundur. Toleranslar, saclar için EN 10051'a veya anlaşma ile SSAB'nin standardına uygundur.

Şekil

Toleranslar plakalar için EN 10029 ve saclar için EN 10051'e göredir.

Düzlük

Toleranslar EN 10029'dan daha kısıtlayıcı olan, plakalar için Hardox® Düzlük Garantileri Sınıf D'ye göredir. Saclarda toleranslar, EN 10051'e göre daha dar toleranslar sunan Hardox® Düzlük Garantileri Sınıf B'ya göredir.

Yüzey özellikleri

EN 10163-2 Sınıf A, Alt Sınıf 1'e göre.

Teslimat Koşulları

Su verilmiş,veya Su verilmiş ve Temperlenmiş halinde teslim edilir. Hardox® plakalar kırpılmış veya ısıl işlemle kesilmiş kenarlarla, 80 mm'yi aşan kalınlıklar ise standart olarak frezelenmiş kenarlarla teslim edilir. Hardox® saclar standart olarak haddelenmiş yüzeyve frezelenmiş kenarlarla teslim edilir.

Teslimat gereklilikleri, SSAB broşürü Hardox® Guarantees-İngiltere kapsamında veya www.ssab.com adresinde görülebilir.

Fabrikasyon ve Diğer Tavsiyeler

Kaynaklama, bükme ve işleme

Tavsiyeleri www.hardox.com.tr adresindeki SSAB broşürlerinde görebilir veya adresinden Teknik Destek bölümüne başvurabilirsiniz.

Hardox® 600 için ilave ısıl işlem tasarlanmamıştır. Mekanik özelliklerini su verme ve gerekirse sonrasında temperleme yoluyla kazanmıştır. Plaka için 250ºC'yi ve levhalar için 150ºC'yi aşan sıcaklıklara maruz kaldıktan sonra teslimat koşulunun özellikleri korunamaz.

Bu ürün üzerinde kaynaklama, kesim, taşlama veya diğer türde çalışmalar yapılırken, uygun sağlık ve güvenlik tedbirleri alınmalıdır. Taşlama, özellikle boya astarı ile kaplanan levhalar için,yüksek parçacık konsantrasyonuna sahip tozları ortaya çıkarabilir.