Общее описание продукции

Минимальный предел текучести горячекатаной конструкционной стали.

Strenx® 900MC, предназначенной для холодного формования, составляет 900 МПа.

По своим характеристикам сталь Strenx® 900MC не уступает марке S900MC согласно требованиям стандарта EN 10149-2. Нарезанные по размеру листы из этой стали, отличающиеся высочайшей точностью толщины и качеством поверхности относительно уровня прочности, обеспечивают превосходную отделкуготовой продукции. К типичным сферам применения относятся высокотехнологичные подъемные механизмы, а также облегченные транспортные средства и их компоненты.

Механические свойства

(ммin)

(ммin)

(мин МПаksi)

(МПаksi)

(min %)

(ммin)

(ммin)

(мин МПаksi)

(МПаksi)

(min %)

Механические свойства тестируются в продольном направлении.

1) Вместо величины ReH допускается применение значения Rp0.2.

2) Как в продольном,так и в поперечном направлениях.

Ударная вязкость

1) Испытания на удар по стандарту EN 10149-2 (при -20 °C / минимум 40 Дж) проводятся по запросу, который необходимо направить при оформлении заказа.

Испытания на удар проводятся по стандарту EN ISO 148-1 при толщине ≥ 5 мм. Заданное минимальное значение относится к полноразмерным образцам.Химический состав (ковшевая проба)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

1) Сумма значений Nb, V и Ti = не более 0,22%.

Сталь является мелкозернистой.

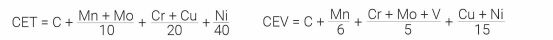

Углеродный эквивалент CET(CEV)

Толщина

Допуски соответствуютгарантированным параметрам стали Strenx® по толщине. Гарантированными параметрами стали Strenx® предусмотрены допуски по толщине, которые гораздо строже аналогичных требований стандарта EN 10051.

Длина и ширина

Допуски по ширине и длине соответствуюттребованиям норматива SSAB. Требования норматива SSAB превосходят по жесткости допуски по ширине и длине, зафиксированные в стандарте EN 10051. Допуски по длине относятся только к нарезанной по размерам листовой стали.

Форма

Допуски по стандарту EN 10051. На заказ возможно ужесточение допусков согласно нормативам компании SSAB.

Плоскостность

Допуски соответствуютгарантированным параметрам стали Strenx® по классу А в отношении плоскостности.

Гарантированными параметрами стали Strenx® предусмотрены допуски по плоскостности, которые гораздо строже аналогичных требований стандарта EN 10051. Гарантии в отношении плоскостности распространяются только на нарезанную по размерам листовую сталь.

Качество поверхности

В соответствии с требованиями стандарта EN 10163-2 по классу A, подкласс 3.

Условия поставки

SЛисты из стали Strenx® 900MC поставляются с ограниченным диапазоном толщины в состоянии после проката с травленой поверхностью. Продукция изготавливается способом термомеханической прокатки.

Условия поставки изложены в брошюре компании SSAB на англ. языке «Strenx® Guarantees» и на сайте www.ssab.com.

Рекомендации по обработке

Сварка, гибка и механическая обработка

Сталь Strenx® 900MC обладает высокими показателями пригодности для сварки, холодного формования и резки.

Сталь Strenx® 900MC не подходит для горячего формования или обработки при температуре выше 400 °C, поскольку это может привести к утрате ее гарантированных свойств.

Информацию об обработке можно найти в брошюрах SSAB на сайте www.ssab.com или связаться с технической поддержкой.

Необходимо соблюдать меры предосторожности при гибке, сварке, резке, шлифовании и других механических обработках.