Общее описание продукции

Материал Duroxite® Roller Wire представляет собой флюсонаполненную проволоку, предназначенную для восстановления валков, используемых в производстве цемента, энергетике и сталелитейной промышленности, методом сварки открытой дугой. Наплавка состоит из материалов, стойких к абразивному истиранию, с высоким содержанием исключительно твёрдых, насыщенных хромом первичных карбидов M7C3 со стандартным показателем твёрдости 1700 единиц по Кнупу*). Карбиды равномерно наносятся на вязкую аустенитную основу. Помимо высокого содержания хрома, в проволоке присутствуют сплавы молибдена и никеля для повышения прочности наплавки, укрепления структуры и уменьшения размера карбидов с целью повышения стойкости к истиранию и увеличения срока службы. Проволока Duroxite® Roller Wire предназначена для восстановления изношенных валков методом наплавки без поперечных колебаний. Этот материал подходит для формованных поверхностей и может быть нанесён в несколько слоёв толщиной до 75 мм. Предварительный нагрев, температура между проходами и последующая термообработка осуществляются в соответствии с рекомендациями для металла основания. Естественное растрескивание способствует снижению внутренних напряжений после сварки.

*) В единицах по шкале Кнупа измеряется микротвёрдость материалов, прежде всего особо хрупких.

Основные преимущества

- Номинальная износостойкость гарантирована вплоть до 75% толщины наплавки.

- Оптимальный состав карбидоупрочнённых сплавов, обеспечивающий хорошее сочетание износостойкости с однородным сцеплением наплавки с основой.

- Допустимая толщина наплавки составляет 75 мм, что позволяет восстанавливать валки с высокой степенью износа до исходного состояния.

Типичные сферы применения

Проволока Duroxite® Roller Wire предназначена, прежде всего, для восстановления изнашиваемых частей валков, эксплуатируемых при температурах до 350°C. Среди типичных областей применения восстановление валков вертикальной цементной мельницы и угольной мельницы.

Диаметр

Механические свойства

1) Твёрдость замеряется на плоской поверхности, подвергнутой механической обработке, непосредственно под поверхностью наплавки.

2) Стандартный тест ASTM G65 для измерения сопротивления материала абразивному износу от трения скольжения выполняется на установке с сухим песком или шлифовальным кругом на каучуковой основе. ASTM G65-Procedure A является наиболее строгим методом тестирования.

3) Тест ASTM G65 проводится на 75-процентной глубине наплавки для проверки постоянства износостойкости от поверхности вплоть до 75% толщины наплавки.

Результаты испытаний механических свойств

Результаты испытаний механических свойств, химического состава, поверхностной твёрдости и потери веса по ASTM G65-A были получены на основе сварного шва, выполненного и испытанного в соответствии с установленными стандартами, их не следует считать ожидаемыми результатами для конкретной сварной конструкции и области применения. Фактические результаты могут отличаться из-за влияния ряда факторов, включая, помимо прочего, процедуру сварки, химический состав основания, рабочую температуру, конструкцию сварных изделий и методы их производства. Пользователи должны быть предупреждены о необходимости подтвердить аттестационными испытаниями или другими соответствующими способами пригодность сварочных материалов и процедур перед их использованием в предполагаемых областях применения.

Химический состав

(%)

(%)

(%)

(%)

(%)

(%)

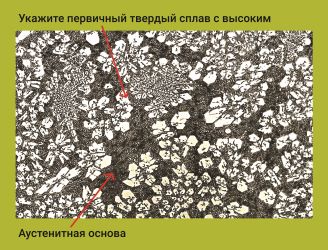

Микроструктура

Микроструктура проволоки Duroxite® Roller Wire отличается высоким содержанием исключительно твёрдых, насыщенных хромом первичных карбидов M7C3 со стандартным показателем твёрдости 1700 единиц по Кнупу, равномерно нанесённых на вязкую аустенитную основу, легко плавящуюся при низкой температуре. Объёмное содержание первичных карбидов поддерживается в пределах от 30 до 50%, что обеспечивает хорошее сочетание износостойкости с однородным сцеплением наплавки с основой.

Рекомендации по сварке

Рекомендации по выбору параметров сварки

Перенос электрода в металл шва: 90%

Условия поставки

Рекомендации по обработке

Конструкционные элементы с наплавками пригодны для сварки, резки, гибки и механической обработки. Рекомендации см. в брошюре о продукции линейки Duroxite®, кроме того, за ними можно обратиться в местную службу технической поддержки.

Меры безопасности

При сварке и резке изделий линейки Duroxite® выделяется дым со сложным химическим составом, который тяжело поддаётся классификации. Он содержит вредные пары и газы, основным токсичным компонентом которых является шестивалентный хром. Рекомендуется использовать соответствующую вытяжную вентиляцию и горелку, а также подходящую защитную спецодежду и средства защиты органов зрения.