Hardox® 500 Tuf

A Hardox® 500 Tuf kopásálló acél, a Hardox termékcsalád legújabb acélminősége garantáltan kivételes szilárdságot, keménységet és szívósságot biztosít egyetlen lemezben. Világszerte bizonyította értékét a billenő- és dömperfelépítményekben, konténerekben, bányászati berendezésekben, mezőgazdasági gépekben, bélésekben és kopásálló alkatrészekben, valamint mindenféle munkagépkanálban. Fedezze fel az intenzív kopás elleni küzdelem élharcosát, a Hardox® 500 Tuf acélt!

Nagyobb hasznos teher

Hogyan lehetséges, hogy egy Hardox® 500 Tuf acélból készült billenő felépítmény vagy munkagépkanál nagyobb hasznos terhet tud szállítani? A válasz egyszerű: úgy, hogy a vékonyabb méretek és a kevésbé nehéz kopásálló kiegészítő csomagok révén a gépek és berendezések könnyebbé válhatnak, miközben hosszú élettartamukat is megőrzik.

Ingyenes műszaki tanácsadásTekintse meg ezt a szörnyeteget működés közben

Nézze meg, mi történik, ha egy Hardox® 500 Tuf lemez a legdurvább körülmények között találkozik néhány hatalmas sziklával. Hozzon magával szikladarabokat, és tapasztalja meg első kézből, hogy miben különbözik a Hardox® 500 Tuf acél.

Hosszabb élettartam

A Hardox® 500 Tuf acél esetében a 400 HBW keménységű kopásálló acélhoz képest kétszeres, míg a 450 HBW keménységű acélhoz képest akár 50%-kal hosszabb élettartamra számíthat. Készüljön a javítási és karbantartási költségekkel kapcsolatos megtakarításokra.

További információkért forduljon hozzánk

A Hardox® 500 Tuf acél segítségével a billenő- és dömperfelépítmények nagyobb hasznos teherrel rendelkeznek és tovább tartanak

Szeretné vállalkozását a sztratoszférába repíteni? Szeretne könnyebb felépítményekhez jutni, melyek a nehezebb szerkezetek kopásállóságával rendelkeznek? Csökkentené vagy akár meg is szüntetné a merevítéseket? Az OEM-gyártó Mantella megtette. Fedezze fel, hogyan takarítottak meg 365 kg-ot Stratosphere pótkocsi-felépítményükben. Az alacsonyabb saját tömeg révén a felépítmények több hasznos terhet szállíthatnak, csökkenthetik az üzemanyag-felhasználást egy szállított tonnára vetítve, és kevesebb forduló megtételére lehet szükségük az utakon.

Ezért érdemes Hardox® 500 Tuf acélt használni a billenő- és dömperfelépítményekben

Növelje a munkagépkanalak, puttonyok és tartozékok hasznos terhelését és élettartamát Hardox® 500 Tuf acél segítségével

Ha szeretné növelni a termelékenységet, a Hardox® 500 Tuf acél által kínált nagy szilárdság, keménység és szívósság kombinációját semmi sem múlja felül. Emellett nem fog megakadni a nehéz kopásálló csomagok vagy a költséges javítások miatt, mert a tartozékok tovább tartanak – potenciálisan akár 100%-kal tovább, mint a 400 Brinell-keménységű acélok vagy a hagyományos kopásálló acélok alkalmazása esetén. Tudja meg, hogyan javítja a svéd Fronteq és a dán Sjørring a munkagépkanalak termelékenységét és élettartamát.

Ezért érdemes Hardox® 500 Tuf acélt használni a munkagépkanalakban és tartozékokban

Hardox® 500 Tuf acél a magas termelékenységért a bányászatban

Az Ön értékes bányászati berendezései vajon elviselik a mindennapos megpróbáltatásokat, miközben magas szintű termelékenységet és jövedelmezőséget érnek el? A Schlam tudja, hogy képesek lehetnek rá, akár 20%-kal növelve a hasznos terhet. Ön is megvédheti beruházásait a Hardox® 500 Tuf acél bányadömper-felépítményekben való alkalmazása révén. Az acél garantáltan szűk, 475–505 HBW Brinell-keménységtartománnyal, valamint 27 J fajlagos ütőmunkával rendelkezik -20 °C-on, jellemző értéke pedig 50 J -40 °C-on, így hideg körülmények között optimális választás.

A Hardox® 500 Tuf acél az újrahasznosítás bajnoka

A Hardox® 500 Tuf acélból készült konténerek könnyűek, erősek és a legkeményebb újrahasznosítási kihívásoknak is ellenállnak. A finn Ferreus Hardox® 500 Tuf acélra váltott, és több mint egy tonnás tömegmegtakarítást ért el konténereiben. Az olyan nehéz és éles anyagok, mint az acélhulladék, betonacél és bontási törmelék nem ellenfél a Hardox® 500 Tuf acél számára. Az újrahasznosító konténer készen áll a legnagyobb kihívást jelentő rakományok kezelésére is, a nap végén pedig még mindig jó formában tér vissza.

Fedezze fel a Hardox® 500 Tuf acélt az újrahasznosításban

Hardox® 500 Tuf acél mozgásban tartja a betonkeverőket

A Hardox® 500 Tuf acél betonkeverőkben történő alkalmazása könnyebbé és tartósabbá teszi azokat. A német Stetter ezt első kézből tudja, mivel képes volt a keverődobjai tömegének csökkentésére. A Hardox® 500 Tuf acél Hardox® 400 és Hardox® 450 acélénál is nagyobb keménysége vékonyabb méretek alkalmazását teszi lehetővé, ami csökkenti a dob tömegét, ugyanolyan magas élettartam mellett. Alternatív megoldásként, ha megtartja ugyanazt a vastagságot, a dob tovább fog tartani. A Hardox® 500 Tuf acél mindkét megoldás esetén bármilyen betonkeverődobot versenyképesebbé tesz.

Tudja meg, milyen előnyökkel jár az OEM-gyártók és a végfelhasználók számára a Hardox® 500 Tuf acél alkalmazása

Hosszabb élettartam minden típusú koptató anyagra vonatkozóan

Az SSAB Hardox® WearCalc szoftverének segítségével kiszámíthatja és meghatározhatja a Hardox® 500 Tuf acélból készült gépek és berendezések élettartamának növekedését, összehasonlítva az alacsonyabb keménységű, hagyományos kopásálló acélokkal. A gránit által okozott súrlódásos kopáson alapuló számítás a következőket mutatja:

- 30–50%-kal hosszabb élettartam egy 450 HBW keménységű anyaghoz képest

- 85–100%-kal hosszabb élettartam egy 400 HBW keménységű anyaghoz képest, amely keménységi érték számos alacsonyabb keménységű, általános kopásálló acél jellemzője

Hasonló számítások elvégezhetők más típusú, kopást előidéző anyagokra, például szénre, vasércre, mészkőre, homokra, üvegre és a fémet tartalmazó háztartási hulladékra vonatkozóan is.

Műhelybarát: Megbízható és jól feldolgozható a műhelyben

A Hardox® 500 Tuf nagy tisztaságú acél, amely rendkívül egyenletes, garantált tulajdonságokkal rendelkezik a síklapúság, a vastagság és a hajlítási teljesítmény tekintetében. Töltse le a Hardox garanciák című kiadványt, hogy megtudja, miként biztosíthat kiszámítható megmunkálási folyamatokat a műhelyben.

A Hardox® 500 Tuf acélra való korszerűsítés zökkenőmentes folyamat. 38.1 mm-es vastagságig az acélt előmelegítés nélkül vagy alacsony előmelegítési igény mellett, bármilyen hagyományos módszerrel hegeszthetik.

Ugyanez vonatkozik a vágásra és a forgácsolásra is, így a Hardox® 500 Tuf acélra való korszerűsítés folyamata zökkenőmentesen történhet meg.Töltse le a Hardox® acéltermékek hegesztéséről szóló brosúrát a további információkért.

Mechanikai jellemzők

(mmin)

(HBW)

(MPaksi), nem garantált

(mmin)

(HBW)

(MPaksi), nem garantált

1) Az EN ISO 6506-1 szerinti Brinell-keménység, HBW mérése mart felületen, a felület alatt 0.5 – 3 mm-rel történik. Adagonként és 40 tonnánként legalább egy vizsgálati próbatest.

A leszállított lemezek névleges vastagsága nem tér el +/- 15 mm-nél nagyobb mértékben a keménységvizsgálathoz használt próbatest vastagságától. A keskenylemezre az EN ISO 6506-1 szerinti Brinell- keménységvizsgálatot minden hőkezelő egyeden / tekercsen. A keménységet a felszín alatt 0.3 - 2.0 mm-rel marott felületen mérik.

A Hardox® teljes keresztmetszetben edzett acél. A minimális magkeménység a garantált minimális keménység 90%-a.

Ütőmunka jellemzők

(mmin)

(mmin)

Charpy-féle V típusú, 10 x10 mm-es vizsgálati próbatest 1)

(mmin)

(mmin)

Charpy-féle V típusú, 10 x10 mm-es vizsgálati próbatest 1)

1) Az ütésvizsgálatot ≥ 6 mm vastag lemezeken és ≥ 3 mm vastag lemezeken kell elvégezni. A Charpy V méretű almintákat 3 és 11,9 mm közötti vastagsághoz használják. A meghatározott minimumérték így arányos a vizsgálati próbatest keresztmetszeti területével, a teljes méretű próbatesthez (10x10mm)viszonyítva. Az ISO EN 148 szerinti ütővizsgálat adagonként és vastagsági csoport szerint. Három vizsgálat átlaga.

2) Jellemző érték 20 mm esetén.

Kémiai összetétel (adagelemzés)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

Az acél finomszemcsés. *) Ötvözőelemek célértéke.

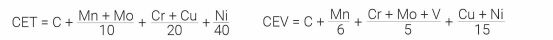

Karbonegyenérték CET(CEV)

Vastagság

Hardox® vastagsági garancia szerinti tűrések.

A Hardox® garanciák kvartolemez esetében az EN 10029 szabvány A osztályában szereplő követelményeknek, míg keskenylemez esetében az EN 10051 szabványban szereplő követelmények felének felelnek meg.

Hossz és szélesség

Az SSAB méretválasztéka szerint. Kvartoemez esetében a tűrések megfelelnek az SSAB hengerelt szélekre vonatkozó normájának, illetve az EN 10029 szabvánnyal összhangban lévő tűréseknek. A keskenylemezre vonatkozó tűrések összhangban vannak az EN 10051 szabvánnyal; kérésre szigorúbb tűrések is rendelkezésre állnak.

Alak

A tűrések kvartolemez esetében az EN 10029, míg keskenylemez esetében az EN 10051 szabványnak felelnek meg.

Síklapúság

A durvalemezekre vonatkozó tűrések a Hardox síklapúsági garanciák D osztályának felelnek meg, amelyek szigorúbbak mint az EN 10029 szabványban szereplő értékek. A keskenylemezek esetében a tűrések a Hardox síklapúsági garanciák A osztályának felelnek meg, amelyek az EN 10051 szabványhoz képest szigorúbb tűréseket kínálnak.

Felületi jellemzők

Az EN 10163-2 szabvány szerinti A osztály 1. alosztályának megfelelően.

Szállítási feltételek

A szállítási állapot Q vagy QT (edzettvagy nemesített). A Hardox® lkvartolemezek mechanikusan vagytermikusan vágott szélekkel kerülnek szállításra, 80 mm feletti vastagság esetén pedig – szabvány szerint – hengerelt szélekkel. A Hardox® keskenylemezek a szabványos szállítási állapotnak megfelelő hengerelt felülettel és szélekkel kerülnek szállításra.

A szállítási követelmények az Hardox® Guarantees termékekről című tájékoztató füzetében, illetve a www.ssab.com weboldalon találhatók.

Megmunkálási és egyéb ajánlások

Hegesztés, hajlítás, megmunkálás és megmunkálás

Jelenleg számos SSAB-hirdetés érhető el. További információkat a www.hardox.com oldalon találhat, vagy lépjen kapcsolatba műszaki támogatásunkkal.

A kvartolemezre vonatkozó hajlíthatóság megfelel a Hardox® hajlítási garancia E osztályának. Keskenylemezek esetében a hajlíthatóság a Hardox® hajlítási garancia A osztályának felel meg.

A Hardox® további hőkezelésre nem alkalmas. Mechanikai jellemzőit edzés, szükség esetén pedig azt követő megeresztés révén nyeri el. A szállítási állapotra jellemző tulajdonságok a 250oC-ot (482 F) meghaladó hőmérséklet esetén nem őrizhetők meg.

A hegesztés,vágás, csiszolás vagy a termék egyéb módon történő megmunkálása során megfelelő egészségvédelmi és biztonsági óvintézkedéseket kell tenni. A csiszolás, különösen az alapozóval bevont lemezek csiszolása során nagyrészecske-koncentrációjú por keletkezhet.