Általános termékleírás

A Duroxite® 500 vasalapú acélötvözetből készült kopásálló bevonat, amelyet lágyacél alaplemezre visznek fel. A bevonatot úgy tervezték, hogy jól kombinálja a súrlódásos kopásnak és az erős becsapódásoknak kitett alkalmazásokat száraz és nedves (iszapos) koptató környezetben egyaránt. Környezeti vagy magas, akár 600 °C-os hőmérsékleten is jól működik. A termék egy- és kétrétegű kivitelben is elérhető.

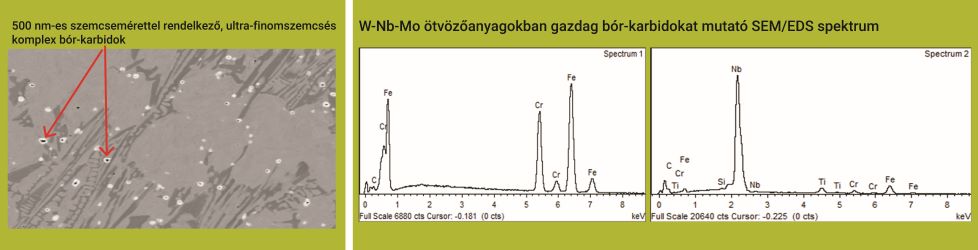

A Duroxite® 500 különleges összeállítású, egységes üvegképző olvadék-összetételt alkalmazó koptatóanyagokat tartalmazó kopásálló rétegből áll, amely lehetővé teszi a magas túlhűtés elérését. A kopásálló réteg egyedülállóan nagy mennyiségű, 500 nm finomságú szemcsemérettel rendelkező ultrafinom, krómban és nióbiumban gazdag komplex bórkarbid fázist tartalmaz. A bórkarbidokat teljesen átnedvesítik egy képlékeny mátrixban, ami megakadályozza a korai leválást, valamint a repedési gócok és hidak kialakulását. Ennek eredményeképpen a termék élettartama jelentősen nő, ami fenntartja a nagy szívósságot a súrlódásos kopásnak és az erős becsapódásoknak kitett alkalmazásokban. A Duroxite® 500 jobb becsapódásokkal szembeni ellenállással és kopásállósággal rendelkezik, mint a hagyományos krómkarbid kopásálló rétegek.

Legfontosabb előnyök

- A Duroxite® 500 acéltermékeket elsősorban arra tervezték, hogy ellenálljanak az abrazív kopással és az erős becsapódásokkal járó alkalmazásoknak.

- A Duroxite® 500 hegesztett kopásálló bevonat ultrafinom komplex bórkarbidokat tartalmaz, amelyek 200-szor finomabbak a hagyományos króm-karbid bevonatban található primer karbidoknál (Duroxite® 100).

- A Duroxite® 500 bevonat kopásállósága nagyon hasonló a Duroxite® 100 kopásállóságához, az ASTM G65 szabvány A eljárása során mért tömegveszteség pedig maximum 0.18 g volt. A Duroxite® 500 bevonat emellett egyenletes kopásállóságot biztosít a felülettől a bevonat 75%-os mélységéig.

- A Duroxite® 500 fajlagos ütőmunkája a laboratóriumi vizsgálat során hatszor jobbnak bizonyult, mint a Duroxite® 100 bevonaté.

- Egyenletes, 67-70 HRC keménységgel rendelkezik egy- és többrétegű bevonat esetén. Magas, akár 600 °C-os hőmérsékletnek való kitettség után is magas, nagyjából 60 HRC keménységet tart fent.

Jellemző alkalmazási területek

A Duroxite® 500 lemezek alkalmasak a bányászatban, az energiatermelésben, a cementiparban, az olajhomok-kitermelésben,\naz acélgyártásban, a hulladékkezelésben, valamint a cellulóz- és papíriparban történő felhasználásra. Néhány konkrét alkalmazás többek között:

Bányászat

Cementipar

Olajhomok

Kotrási munkák

Energiatermelés

Mezőgazdaság

Az alkalmazással kapcsolatos további információkat lásd a Duroxite® termékismertető brosúrában.

Szabványos méretek

Egyéb lemezméretek és egyedi vastagságok kérésre legyárthatók.

Lemez szabvány méretek

Egyéb lemezméretek és egyedi vastagságok kérésre legyárthatók.

Mechanikai jellemzők

1) A felületi keménységet forgácsolt sík felületen mérik, közvetlenül a bevonat felszíne alatt.

2) ASTM G65 - A eljárás: a tömegveszteség mérésén alapuló eljárás egy szabványos vizsgálat, melynek során a súrlódásos kopást mérik száraz homok/gumikerék kombinációt használva. Az ASTM A. G65-eljárás a legkomolyabb vizsgálati módszer.

3) ASTM G65 - A eljárás: a tömegveszteség mérésén alapuló kopásállósági vizsgálatot a kopásálló hegesztett bevonat 75%-os mélységénél végzik, hogy biztosítsák a konzisztens kopásállóságot a felülettől a bevonat 75%-os mélységéig.

Mikroszerkezet

A Duroxite® 500 hegesztett kopásálló bevonat ultravékony komplex bórkarbidot tartalmaz körülbelül 500 nm-re csökkentve, képlékeny mátrixban. A bórkarbidok térfogathányadát 60-70% között tartják, hogy egyforma kemény mátrixot alkossanak. A Duroxite® 500 bevonat SEM (rácselektron mikroszkópia) / EDS (energiadiszperzív spektrometria) elemzése megerősíti, hogy a finomított, nióbiumban és krómban gazdag bórkarbidok diszpergálva vannak vasalapú mátrixban. Az ultra vékony bórkarbidok körülbelül 200-szor vékonyabban, mint a hagyományos krómium karbidok.

Vastagság

Tűrések a Duroxite® vastagsági garanciáknak megfelelően.

A teljes és a bevonat vastagságtűrése a megadott vastagság ±10%-án belül garantálható.

Síklapúság

1.5 m x 3.0 m vagy ennél kisebb lemezméretek esetén, 1.5 m-es lemezhossz felett a lemez síklapúsága garantálható.

Az egyedi méretekkel kapcsolatban a síklapúsági garanciát kérje a helyi értékesítési képviselőtőlvagy a Hardox Wearparts központoktól.

Szállítási feltételek

A Duroxite® 500 terméket hegesztett állapotban szállítják.

Megmunkálási és egyéb ajánlások

Hegesztés, vágás, alakítás és forgácsolás

A Duroxite® terméktájékoztatójában talál ajánlásokat, vagy beszéljen a helyi műszaki-támogató mérnökkel.

A Hegesztett kopásálló réteggel rendelkező lemez vonatkozó hajlíthatóság megfelel a Duroxite hajlítási garancia.

Biztonsági óvintézkedések

A Duroxite® acéltermékek hegesztésekor vagy vágásakor rendkívül komplex kémiai összetételű és nehezen besorolható, ártalmas gőzöket és gázokat tartalmazó füst keletkezik. A folyamat során keletkező gőzök és gázok fő mérgező összetevője a hatos vegyértékű króm. A hegesztőberendezés kezelői számára javasoljuk a megfelelő elszívó berendezések és füstgáz elszívó hegesztőpisztoly alkalmazását, valamint megfelelő védőruházat és légzésvédő eszköz használatát.