Általános termékleírás

A Duroxite® 100 lemezeket úgy állítják elő, hogy hagyományos ívhegesztéssel krómban gazdag kopásálló anyagokat visznek fel egy lágyacél alaplemezre. A keményfém felrakással készült kopásálló bevonattal rendelkező lemez alkalmas az erős abrazív kopásnak és a mérsékelt vagy alacsony mértékű becsapódásoknak kitett alkalmazásokhoz. A több rétegben hegesztett kopásálló bevonat a teljes körű kopásállóságot legfeljebb 350 °C-os, az 55 HRC jellemző felületi keménységet pedig legfeljebb 540 °C-os hőmérsékletig képes megőrizni. A Duroxite® 100 lemez egy- vagy többrétegű kopásálló bevonattal, legfeljebb 20 mm-es bevonatvastagságig kapható.

Legfontosabb előnyök

- Ugyanaz a kopásállóság garantált a felszíntől a kopásálló réteg 75%-áig

- Optimális karbidösszetétel a kopásállóság és a homogén kötés kiváló kombinációjához

- Jó alakíthatóság a kopásálló felületi réteg lépcsőzetes repedési mintája miatt

Jellemző alkalmazási területek

A Duroxite® 100 lemezeket széles körben alkalmazzák a bányászatban, az energiatermelésben, a cementiparban, a kotrási munkáknál, az acélgyártásban, a hulladékkezelésben, az üveggyártásban, valamint a cellulóz- és papíriparban. Néhány konkrét alkalmazás többek között:

Bányászat

Cementipar

Kotrási munkák

Acélipar

Energiatermelés

Az alkalmazással kapcsolatos további információkat lásd a Duroxite® termékismertető brosúrában.

Szabványos méretek

Egyéb lemezméretek és egyedi vastagságok kérésre legyárthatók.

Lemez szabvány méretek

Egyéb lemezméretek és egyedi vastagságok kérésre legyárthatók.

Mechanikai jellemzők

1) A felületi keménységet forgácsolt sík felületen mérik, közvetlenül a bevonat felszíne alatt.

2) ASTM G65 - A eljárás: a tömegveszteség mérésén alapuló eljárás egy szabványos vizsgálat, melynek során a súrlódásos kopást mérik száraz homok/gumikerék kombinációt használva. Az ASTM A. G65-eljárás a legkomolyabb vizsgálati módszer.

3) ASTM G65 - A eljárás: a tömegveszteség mérésén alapuló kopásállósági vizsgálatot a kopásálló hegesztett bevonat 75%-os mélységénél végzik, hogy biztosítsák a konzisztens kopásállóságot a felülettől a bevonat 75%-os mélységéig.

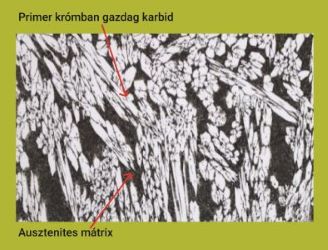

Mikroszerkezet

A Duroxite® 100 mikrostruktúrája nagy arányban tartalmaz rendkívül kemény primer M7C3 krómban gazdag karbidokat – amelyek jellemző keménysége 1700 HK*) – egyenletesen diszpergálva a képlékeny eutektikus ausztenites mátrixban. A primer karbidok térfogatrészét 30% és 50% között tartják, hogy biztosítsák a kopásállóság és a homogén kötés megfelelő kombinációját.

*)A HK a Knoop mikrokeménység, amelyet elsősorban nagyon rideg anyagok esetében alkalmaznak.

Vastagság

Tűrések a Duroxite® vastagsági garanciáknak megfelelően.

A teljes és a bevonat vastagságtűrése a megadott vastagság ±10%-án belül garantálható.

Síklapúság

1.5 m x 3.0 m vagy ennél kisebb lemezméretek esetén, 1.5 m-es lemezhossz felett a lemez síklapúsága ±3 mm-en belül garantálható. Az 1.5 m-nél szélesebb és 3.0 m-nél hosszabb lemezekre a következő síklapúság garanciák vonatkoznak.

Az egyedi méretekkel kapcsolatban a síklapúsági garanciát kérje a helyi értékesítési képviselőtőlvagy a Hardox Wearparts központoktól.

Szállítási feltételek

A Duroxite® 100 terméket általában hegesztett állapotban szállítják, de kérésre a helyi adottságokhoz igazítva is szállítható.

Megmunkálási és egyéb ajánlások

Hegesztés, vágás, alakítás és forgácsolás

A Duroxite® terméktájékoztatójában talál ajánlásokat, vagy beszéljen a helyi műszaki-támogató mérnökkel.

A Hegesztett kopásálló réteggel rendelkező lemez vonatkozó hajlíthatóság megfelel a Duroxite hajlítási garancia.

Biztonsági óvintézkedések

A Duroxite® acéltermékek hegesztésekor vagy vágásakor rendkívül komplex kémiai összetételű és nehezen besorolható, ártalmas gőzöket és gázokat tartalmazó füst keletkezik. A folyamat során keletkező gőzök és gázok fő mérgező összetevője a hatos vegyértékű króm. A hegesztőberendezés kezelői számára javasoljuk a megfelelő elszívó berendezések és füstgáz elszívó hegesztőpisztoly alkalmazását, valamint megfelelő védőruházat és légzésvédő eszköz használatát.