Определение пластичности прогрессивной высокопрочной стали с помощью нового испытания на изгиб для обрезных кромок

Пределы испытания на расширение отверстий по стандарту ISO 16630 для описания растяжимости кромки фланцев прогрессивной высокопрочной стали хорошо известны. В этой статье, основанной на проведённом по запросу вебинаре, представлен новый метод испытания пластичности режущей кромки для прогнозирования сужающего напряжения при формовании кромки. Кроме того, обсуждаются попытки использовать эти результаты в моделировании формования, а также польза этого подхода для оценки общих пределов формования кромок.

Ограничения испытаний с двойной гибкой и на расширение отверстий по ISO 16630

Существует множество видов испытаний на пластичность кромки. Сначала в этой статье обсуждаются два типовых испытания: испытание с двойной гибкой и на расширение отверстий по стандарту ISO 16630, затем – ещё одно, третье испытание.

Испытание на расширение отверстий 16630 (пробивных отверстий) предоставляет геометрические данные: процент расширения до появления сквозной трещины. Это означает, что испытание заканчивается, когда кромка стали повреждена. Кроме сквозной трещины, на кромке пробивного отверстия могут возникнуть микротрещины, как показано на рисунке 1.

В ходе испытания с двойной гибкой (сгибание кромки второго изгиба до образования трещин) можно измерить напряжение на обрезной кромке методом цифровой корреляции изображений (DIC): см. рисунок 2.

Затем мы можем использовать результаты показателей напряжения при моделировании формовки. Для сравнения, испытание на расширение отверстий не даёт показателей напряжения.

Испытание на расширение отверстий отличается простотой. Испытание с двойной гибкой, в сравнении с ним, требует больше времени. Сначала необходимо учесть радиус первого изгиба и высоту его фланца. В зависимости от высоты фланца и толщины образца необходимо следить за деформацией вдоль фланца.

Рисунок 1. Вид крупным планом результатов испытания прогрессивной высокопрочной стали 16630 на расширение отверстий в месте дефекта обрезной кромки.

Рисунок 2. В испытании на двойную гибку цифровая корреляция изображений (DIC) используется для измерения напряжения на обрезной кромке образца прогрессивной высокопрочной стали.

Затем мы можем использовать результаты показателей напряжения при моделировании формовки. Для сравнения, испытание на расширение отверстий не даёт показателей напряжения.

Испытание на расширение отверстий отличается простотой. Испытание с двойной гибкой, в сравнении с ним, требует больше времени. Сначала необходимо учесть радиус первого изгиба и высоту его фланца. В зависимости от высоты фланца и толщины образца необходимо следить за деформацией вдоль фланца.

Улучшение испытаний на пластичность с двойной гибкой за счёт отказа от одного изгиба

Чтобы улучшить испытание с двойной гибкой, мы исключили первый изгиб. Это экономит некоторое время (проводится на одну операцию меньше), и не требуется учитывать внутренний радиус первого изгиба. Вместо этого разрезанный образец помещается на кромку в фрикционный или другой пресс. И хотя этот «фланец» легче стабилизировать, мы всё же используем специальный инструмент для предотвращения деформации: см. рисунок 3.

Параметры этого нового испытания

- Радиус ножа: мы начали с 3 мм и достигли 10 мм радиуса изгиба.

- Параметры резки: мы выполнили прямую резку с помощью инструмента, угол резки и зазор можно изменить.

- Высота образца: крайне важна, так как распределение напряжений в материале зависит от его высоты.

- Направление прокатки: продольное (L) или поперечное (T).

- И, конечно же, марка испытываемой стали.

Мы сначала испытали следующие марки горячекатаной стали, поскольку они обычно применяются для шасси – в области, где к кромкам предъявляются крайне высокие требования.

| Марка стали | Толщина |

| HR700MCA | 3,8 мм |

| HR800HER75 | 3 мм |

| HR800HER100 | 3 мм |

| HR1000CP | 2,9 мм |

На стальную поверхность был нанесён произвольный рисунок для контроля всего процесса формовки. Возможен контроль горизонтального и вертикального напряжения, а также напряжения в точке излома и угол гибки, как показано на рисунке 4.

Рисунок 3. Улучшенное испытание на изгиб: образец прогрессивной высокопрочной стали помещают на кромку, а затем сгибают.

Рисунок 4. Новое испытание на изгиб обрезной кромки прогрессивной высокопрочной стали позволяет контролировать горизонтальное и вертикальное напряжение, напряжение в точках излома и угол гибки.

На рисунке 5 чёрная кривая представляет напряжение вдоль обрезной кромки, а жёлтая – вертикальное напряжение.

Рисунок 5. Напряжение вдоль обрезной кромки прогрессивной высокопрочной стали (чёрная кривая) и вертикальной секции (жёлтая кривая).

Можно ли использовать цифровую корреляцию изображений для мониторинга не только максимального, но и сужающего напряжения? Возможно, вам знакома горизонтальная кривая напряжения, показанная на рисунке 6, – серая кривая, которая отчасти напоминает испытание ISO с графиком предельных деформаций.

Можно выполнить аппроксимацию кривой Гаусса, затем удалить всё внутри точек перегиба кривой, а затем выполнить новую аппроксимацию кривой (жёлтая линия). После этого можно рассчитать значение дельта – расстояние между точками перегиба – и максимальное значение аппроксимации кривой (красный круг). Из исходных данных мы уже получили значение максимального напряжения материала.

Для получения данных вертикального напряжения были выведены линейный (b0) и экспоненциальный (b1) коэффициенты, поскольку они частично определяют концентрацию напряжения в этом направлении, как показано на рисунке 7.

Рисунок 7. График концентрации вертикального напряжения в зависимости от длины образца из прогрессивной высокопрочной стали.

Сравнение расчётной и фактической глубины изгиба прогрессивной высокопрочной стали

Чтобы убедиться, что мы рассчитываем параметр, полезный для прогнозирования сужения, нам необходимо знать, как выглядит материал на глубине изгиба; см. рисунок 8.

Наши шаги:

- найти угол с максимальным значением аппроксимации кривой;

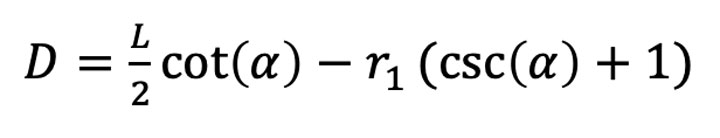

- рассчитать глубину изгиба по следующей формуле:

- проверить глубину изгиба, контролируя сужение;

- определить: соответствует ли качество режущей кромки на этой глубине

На рисунке 9 показаны результаты испытаний стали HR800HER75 (типичный коэффициент расширения отверстий – 75%), которые мы получили для глубины изгиба 14-18 мм, при этом 18 мм является максимальной утверждённой глубиной изгиба.

На рисунке 10 показано то же исследование для стали HR700MCA, которое мы рассчитали для максимальной утверждённой глубины изгиба 10 мм.

Рисунок 8. Радиус (r1), используемый для определения глубины изгиба.

Рисунок 9. Испытание на изгиб для сравнения расчётной максимальной глубины с фактической максимальной глубиной на основании видимого сужения. На глубине изгиба 18 мм можно заметить незначительное сужение, которое становится более выраженными на глубине 20 мм и хорошо видимым на глубине 22 мм.

Рисунок 10. Гибка стали HR700MCA с расчётной максимальной утверждённой глубиной 10 мм демонстрирует сужение на 11 мм (более очевидное на 12 мм).

В результате описанного выше исследования было выявлено, что мы можем предсказать максимальную глубину гибки материала, и что по достижении максимальной глубины происходит резкое ухудшение качества обрезной кромки. Кроме того, наши расчёты показывают угол изгиба, при котором происходит сужение.

Метод резки образца стали имеет значение для проведения испытания пластичности на изгиб

Имеет значение, поддерживается ли образец во время резки, см. рисунок 11.

Как видно на рисунке 12, материнская часть может быть изогнута гораздо больше, чем дочерняя.

Кроме того, у материнской части лучше вид обрезной кромки, как показано на рисунке 13.

Рисунок 11. Поддерживаемая часть была названа материнской, а неподдерживаемая отрезная – дочерней.

Рисунок 13. Материнская часть имеет лучшие обрезные края, чем дочерняя.

В промышленных условиях чаще используется материнская часть, поэтому данные результаты более применимы к испытательным лабораториям.

На рисунке 14 показаны результаты для образцов различной высоты (15, 20 и 25 мм) из стали HR800HER75. При увеличении высоты уменьшается максимальное значение аппроксимации кривой, в связи с чем снижается максимальное напряжение сужения. Чем выше высота образца, тем меньший может быть применён угол гибки. В результате уменьшается сложность гибки больших фланцев. У образцов большой высоты экспонента стремится к нулю, что означает более высокую концентрацию линейного напряжения.

Рисунок 12. Дочерняя часть имеет меньший предел изгиба, чем материнская.

Рисунок 14. Результаты для образцов высотой 15, 20 и 25 мм. Чем выше образец, тем выше концентрация линейного напряжения. Диаметр: Для расчёта интервалов используются индивидуальные стандартные отклонения.

Если при использовании того же материала (HR800HER75) увеличить радиус ножа, увеличивается ширина области сужения или значение разницы. Мы также получаем меньшую кривую вертикального напряжения (низкая экспонента). Также уменьшается угол аппроксимации кривой. Таким образом, с увеличением радиуса ножа появляется возможность сделать большие и более сложные изгибы прогрессивной высокопрочной стали, как показано на рисунке 15.

Рисунок 15. Зависимость результатов от увеличения радиуса ножа до 3,5; 5; 8 и 10 мм. По мере увеличения радиуса ножа можно увеличивать параметры гибки прогрессивной высокопрочной стали. Радиус: Для расчёта интервалов используются индивидуальные стандартные отклонения.

Мы протестировали различные параметры резки, отмеченные на рисунке 16 цифрами 1, 2, 4 и 5.

Рисунок 16. Тестирование различных зазоров и углов для настройки параметров резки.

| Установки | 1 | 2 | 4 | 5 |

| Зазор | 10% | 15% | 10% | 15% |

| Угол | 1,25 | 1,25 | 2,25 | 2,25 |

Результаты четырёх различных настроек резки, каждая из которых тестировалась как в продольном, так и в поперечном направлениях, как показано на рисунке 17.

Рисунок 17. Результаты использования четырёх различных параметров резки. L – продольное направление, T – поперечное направление. Таким образом, 1L означает зазор резки 10% под углом 1,25° в продольном направлении и т.д. Резка: для расчёта интервалов используются индивидуальные стандартные отклонения.

Ни один из вариантов резки не демонстрирует статистически значимые результаты. Однако в целом установка 1 выглядит несколько лучше, имея немного меньший угол гибки, что обеспечивает незначительное улучшение сгибаемости материала.

Мы также протестировали предварительное напряжение материалов до 2 и 4%-ной пластической деформации. Более подробное объяснение тестов см. в предоставляемом по запросу вебинаре. В соответствии с полученными нами выводами, предварительное напряжение снижает формуемость, в связи с чем уменьшается максимальное значение и увеличивается угол аппроксимации кривой.

Затем мы решили использовать наши новые испытания на гибку, чтобы определить пластичность кромок при обработке стали разных марок. Высота образцов составляла 20 мм, радиус ножа – 10 мм (за исключением стали марки 800, для которой использовался пробойник 5 мм), зазор при резке составлял 10% при малом угле резки, разрез был продольным по направлению прокатки.

Для возможного использования в моделировании процесса формовки мы концентрируемся на максимальном значении аппроксимации кривой, как показано на рисунке 18.

Однако обращая основное внимание на изготовление деталей большого размера или сложной формы, мы рассматриваем угол аппроксимации кривой – угол сужения, как показано на рисунке 19.

Небольшой угол аппроксимации кривой означает возможность сложной гибки материала. Очевидно, что материал HR800HER100 имеет лучшие характеристики, чем HR800HER75.

Рисунок 18. Определение пластичности кромки четырёх марок прогрессивной высокопрочной стали (с помощью нового испытания на гибку) для возможного использования в моделировании процесса формовки.

Рисунок 19. Определение угла сужения четырёх марок прогрессивной высокопрочной стали.

Использование результатов нового испытания на изгиб для моделирования формовки прогрессивной высокопрочной стали

Каким образом мы внедрим такие испытания в моделирование формовки? Например, чтобы определить, будет ли в штампованной детали разделённая кромка? Максимальное значение аппроксимации кривой зависит от разницы параметров концентрации напряжения (Delta) и экспоненты b1. Значения Delta и b1 могут изменяться в зависимости от радиуса ножа и высоты образца, поэтому мы можем протестировать множество различных сценариев. Мы задали обычную имитацию штамповки, проверив деталь в критической области, указанной на рисунке 20.

В этих критических зонах можно получить те же секции, что и при испытании на изгиб. На рисунках 21 и 22 видно, что вид вдоль обрезной кромки и в вертикальном напряжении аналогичный.

Рисунок 20. Испытание пластичности при изгибе для проверки критических областей формованных автомобильных деталей из прогрессивной высокопрочной стали.

Рисунок 21. Проверка горизонтальных и вертикальных секций предложенной автомобильной детали.

Рисунок 22. Расчёт дельты – расстояния между точками перегиба.

Из полученных секций можно рассчитать факторы концентрации, полученные в ходе испытаний на изгиб обрезной кромки. Один из них – значение дельта (расстояние между точками перегиба, где изменяется направление наклона). Другой – экспонента области, где экспоненциальная функция соответствует фактической секции детали. Определённое затем максимальное напряжение самой детали составляет 52%.

Чтобы сравнить результаты моделирования с результатами испытаний, необходимо задать следующие вопросы: были ли протестированы эти концентрации напряжения, значение дельта и экспонента b1? Следует ли увеличить матрицу испытаний, чтобы протестировать их?

Для этой части в этом моделировании дельта составляет 12, экспонента – -0,09, макс. напряжение – 52%. По результатам наших испытаний значение дельта достигает 12 для образца высотой 25 мм, а наименьшая экспонента – минус 0,2, что не отвечает значению 0,1, которое нам требуется получить.

Рисунок 23. Поиск необходимой экспоненты и дельты. Диаметр: Для расчёта интервалов используются индивидуальные стандартные отклонения.

Однако можно проследить тенденцию: в целом, когда уменьшается экспонента, максимальное значение аппроксимации кривой также уменьшается. Максимальное значение аппроксимации кривой, полученное в ходе испытания, находится приблизительно в диапазоне от 42 до 52%, значение напряжения детали в данном случае составляет 52%. Это указывает на высокий риск сужения при использовании этого процесса формовки.

Мы считаем, что это новое испытание на гибку можно применять в реальных условиях для деталей из прогрессивной высокопрочной стали (с немного более высоким запасом по сравнению с вариантом, когда используются данные максимального напряжения), осуществляя расчёт напряжения сужения, а не напряжения разрушения.

Обзор: полезное новое испытание на изгиб обрезной кромки, которое служит для промышленного подтверждения данных

- Новое испытание на изгиб обрезной кромки проще, чем испытание с двойной гибкой, при этом подготовка к нему не занимает много времени.

- Анализ результатов может быть практически полностью автоматизирован.

- Можно тестировать различные градиенты напряжения вдоль и перпендикулярно режущей кромке, при этом их легко изменять (за счёт высоты образца, радиуса ножа и т.д.).

- Можно получить как геометрические результаты (угол аппроксимации кривой или угол сужения), так и данные напряжения при сужении (максимальное значение аппроксимации кривой), в итоге предоставляется возможность сравнить напряжение для контроля пределов моделирования и материалы между собой по геометрическим результатам.

- Обрезные кромки можно тестировать, применяя различные зазоры и углы резки.

- В сравнении с испытанием на расширение отверстий, применить предварительную нагрузку в этом случае очень просто.

- Мы хотели бы предложить практическое использование этого испытания для моделирования формовки, но оно должно быть подтверждено путём проведения испытаний в промышленных условиях.

- У этого испытания имеется один недостаток: с его помощью нельзя получить градиент напряжения в направлении толщины – параметр, который может ещё более расширить непростую тему напряжений на отрезных кромках.

У вас проект, требующий проведения испытаний на пластичность отрезной кромки, и вы хотели бы, чтобы мы проанализировали ваши методы определения пластичности? Свяжитесь с нами.