Descrierea generală a produsului

Duroxite® 500 este o încărcate cu strat de durificare din aliaj de oțel pe bază de fier, depusă pe o placă de suport din oțel carbon. Este concepută pentru o combinație bună de aplicații de uzură prin alunecare și impact puternic, atât pentru medii abrazive uscate, cât și umede (de șlam). Funcționează bine la temperaturi ambiante sau ridicate, de până la 1100 °F (600 °C). Produsul este disponibil în straturi unice sau duble.

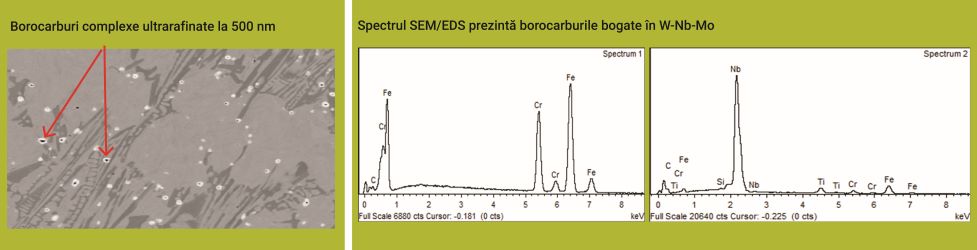

Duroxite® 500 constă din materiale abrazive special formulate, care utilizează o chimie de topire a sticlei uniformă ce permite obținerea unei subrăciri puternice. Stratul de acoperire conține un volum mare unic de borocarburi complexe ultra-fine din tungsten-niobden-molibden cu o dimensiune a granulelor de până la 500 nm. Borocarburile sunt complet umezite într-o matrice ductilă, împiedicând delaminarea prematură, nuclearea fisurilor și formarea de punți. Acest lucru duce la obținerea unui produs cu o durată de viață semnificativ îmbunătățită, care menține o rezistență ridicată la uzură prin alunecare și aplicații cu impact mare. Duroxite® 500 oferă o combinație mai bună între rezistența la impact și uzură decât acoperirea tradițională cu carbură de crom.

Avantaje

- Duroxite® 500 este conceput în principal pentru a rezista la aplicațiile care implică uzura prin abraziune și impact puternic.

- Acoperirea cu Duroxite® 500 conține borocarburi complexe ultrafine, care sunt de 200 de ori mai fine în comparație cu carburile primare din acoperirea tradițională cu carbură de crom (Duroxite® 100).

- Rezistența la uzură a materielului Duroxite® 500 este foarte similară cu cea a materielului Duroxite® 100 cu pierdere de greutate în procedura ASTM G65 A, maximum 0.18 g. De asemenea, Duroxite® 500 menține o rezistență la uzură constantă, de la suprafață până la 75% sub stratul de acoperire.

- Rezistența la impact a produsului Duroxite® 500 este de șase ori mai bună decât cea a produsului Duroxite® 100 în testul de laborator.

- Are o duritate uniformă a grosimii de 67 până la 70 HRC pentru strat simplu și stratificat. Menține o duritate ridicată de aproximativ 60 HRC după expunerea la temperaturi ridicate de până la 1100 °F (600 °C).

Aplicații tipice

Duroxite® 500 este adecvat pentru utilizare în minerit, generarea de energie, ciment, nisip petrolifer, producția de oțel, manipularea deșeurilor, precum și celuloză si industria hârtiei. Aplicațiile specifice includ:

Minerit

Ciment

Nisipuri petrolifere

Dragare

Energie

Agricultură

Pentru mai multe informații despre aplicații consultați broșura Produsele Duroxite®.

Dimensiuni standard

La cerere pot fi produse și alte dimensiuni și grosimi personalizate ale plăcilor.

Dimensiuni standard ale plăcilor

La cerere pot fi produse și alte dimensiuni și grosimi personalizate ale plăcilor.

Proprietăți mecanice

1) Duritatea suprafeței este măsurată pe o suprafață plană prelucrată imediat sub suprafața stratului de durificare.

2) ASTM G65 - Procedura A pierdere în greutate, este un test standard care măsoară rezistența la abraziune prin alunecare folosind un aparat cu nisip uscat si roți de cauciuc. ASTM G65-Procedura A este metoda de testare cea mai severă.

3) ASTM G65 - Procedura A pierdere în greutate, testul de uzură este efectuat la o adâncime de 75 % de la suprafata stratului de durificare pentru a se asigura o rezistență bună constantă de la suprafața superioară până la adâncimea de 75 % a stratului de durificare.

Microstructură

Acoperirea cu Duroxite® 500 conține o fază de borocarburi complexă ultrafină până la aproximativ 500 nm într-o matrice ductilă. Fracțiunea de volum tipică a borocarburilor este menținută între 60 și 70 % pentru a forma o matrice dură uniformă. Analiza SEM (scanare cu microscop electronic) / EDS (spectrometria de dispersie a energiei) a acoperirii Duroxite® 500 confirmă faptul că borocarburile rafinate sunt borocarburi bogate în niobiu și borocarburi bogate în crom, dispersate într-o matrice bazată pe fier. Borocarburile ultrafine sunt de aproximativ 200 de ori mai fine decât carburile tradiționale de crom.

Grosimea

Toleranțe conform garanțiilor de grosime Duroxite®.

Toleranțele de grosime totale și ale stratului de acoperire pot fi garantate într-un interval de ±10 % din grosimea specificată.

Planeitate

Pentru dimensiuni personalizate vă rugăm să luați legătura cu reprezentantul local de vânzări sau cu centrul Hardox Wearparts pentru garanțiile de planeitate.

Condiții de livrare

Duroxite® 500 este livrat în stare sudată.

Fabricare și alte recomandări

Sudare, tăiere, formare și prelucrare

Recomandările pot fi găsite în broșura Produse Duroxite® sau consultați reprezentantul local de asistență tehnică.

Capacitatea de îndoire a placă de acoperire este în conformitate cu Garanția de îndoire Duroxite®.

Măsuri de siguranță

Când sudați sau tăiați produse Duroxite® se produce fum care conține gaze nocive extrem de complexe din punct de vedere chimic și dificil de clasificat. Componenta toxică majoră a gazelor și vaporilor produși în proces este cromul hexavalent. Se recomandă un echipament adecvat de dezaerare și a unei torțe de fum, precum și purtarea îmbrăcămintei de protecție și a protecției respiratorii de către operatori.