Hardox® 600

Hardox® 600, cu o duritate nominală de 600 HBW, este un oțel extrarezistent la uzură, care poate fi tăiat și sudat. Este destinat utilizării în piese de uzură de înaltă performanță, în medii de uzură dificile.

Hardox® 600 pentru o rezistență superioară la uzură

Cu Hardox® 600 nu trebuie să sacrificați rezistența la uzură pentru rezistența la impact. Datorită proprietăților sale, acest oțel poate rezista la impacturi care adesea duc la fracturarea sau distrugerea altor piese de uzură confecționate din fontă albă cu crom, fontă cu mangan, bimetal sau ceramică. Hardox® 600 are o tenacitate la impact care îl poate face mai durabil decât aceste materiale. De asemenea, rezistă cu succes la uzura prin alunecare. Doriți să aflați dacă Hardox® 600 este potrivit pentru o anumită aplicație?

Mă interesează, vă rog să mă contactați

De ce Hardox® 600?

- Este o alternativă bună la oțelul AR convențional sau Hardox® cu grade de duritate mai mici, piese turnate din oțel mangan sau ceramică

- Piesele realizate cu acest oțel de înaltă rezistență și dur sunt rezistente și durabile

- Obțineți pachete de căptușeli de uzură mai subțiri, dar mai performante

- O durată de viață lungă și predictibilă duce la costuri de întreținere mai mici și crește productivitatea

- Echipamentele durabile și productive prezintă avantaje pentru mediu, deoarece utilizează mai puțin oțel și energie în timp

- Plăci disponibile pe scară largă, timp de livrare mai scurt în comparație cu piesele turnate din oțel mangan

- Avantaje în atelier: Este deja călit în profunzime, este prelucrabil și sudabil, nu este necesară preîncălzirea; se pot utiliza metode de atelier standard

- Piesele de schimb pot fi fabricate rapid și ușor

Aplicații tipice pentru Hardox® 600

- În minerit, cariere și prelucrarea solului, Hardox® 600 este utilizat la blindajele de uzură expuse la uzură prin alunecare, în blindajele jgheaburilor transportoarelor, ciururilor, silozurilor și transportoarelor vibratoare.

- Hardox® 600 este utilizat la echipamente de prelucrare industriale, cum sunt cuțitele de concasare, ciocanele, discurile, lamele, plăcile fălcilor, plăcile de căptușeală, plăcile deflectoare, cuțitele de tocător, concasoarele cu con, căptușelile pentru concasoare cu bile, matrițele pentru beton, discurile de impactor, căptușelile verticale și orizontale și cuțitele pentru inelele de așchiere.

- Fabricile de ciment, beton, oțel și centralele energetice utilizează jgheaburi, căptușeli pentru buncăre, căptușeli pentru freze verticale, căptușeli și ciururi pentru alimentatoare, plăci de separare, răzuitoare divizate și palete de ghidare din Hardox® 600.

- Echipamentele forestiere din Hardox ® 600 sunt, de exemplu, role de alimentare ale combinelor, palete de spălătorie de lemne și cuțite de tocătoare.

Oțel extra dur, care funcționează mai mult timp pentru echipamentul dumneavoastră

Puțină duritate suplimentară poate însemna mult. La capătul de sus al scalei de duritate pentru gama noastră de grade Hardox®, Hardox® 600 poate conferi echipamentului dvs. un plus de durabilitate în aplicațiile solicitante. Hardox® 600 are o limită de curgere de aproximativ 1650 MPa, mult mai mare decât în cazul oțelurilor structurale standard, cum ar fi oțelul S355, care are o limită de curgere de aproximativ 355 MPa.

Dacă treceți de la o clasă Hardox® mai mică, cum este Hardox ® 500, puteți obține o durată de viață a echipamentelor mai lungă cu până la 50 %. Prin îmbunătățirea de la un oțel AR 400 HBW puteți obține o durată de viață de până la 4 ori mai mare. Dacă optați să utilizați un material de calitate inferioară, nu uitați că ați putea să înregistrați pe termen lung costuri mai mari de producție, înlocuire și nefuncționare.

Explorați o selecție de aplicații Hardox® 600

Cuțite prismatice

Utilizate în reciclarea materialelor plastice, a deșeurilor electronice și a aluminiului, cuțitele prismatice din Hardox® 600 vor prelungi durata de viață. Tenacitatea oțelului Hardox® 600 va reduce riscul de știrbire în comparație cu oțelul de scule, oferind o soluție mai fiabilă.

Căptușeală de podea în malaxoare planetare

Duritatea ridicată a oțelului Hardox® 600 oferă o rezistență foarte ridicată la uzură în combinație cu posibilitatea de a găuri, de a prelucra materialul pentru suruburi cu cap ingropat sau chiar a suda bolțuri. Astfel, Hardox® 600 devine o soluție simplă în comparație cu soluțiile de material turnat HCWI sau carburi de crom.

Forme de cărămidă de beton

Formele pentru pavele din beton sau teracotă din Hardox® 600 prelungesc de mai multe ori durata de viață în comparație cu oțelul anterior 500 HBW. Prelungește durata de viață de la 4-8 săptămâni până la 6-12 luni.

Jgheaburi de transfer

Un jgheab de transfer cu plăci de căptușeală din Hardox® 600 asigură o durată lungă de viață la transferul minereului de fier și a altor materiale foarte abrazive. În comparație cu un oțel AR 500, Hardox® 600 poate dubla durata de viață.

.jpg%3Fm%3D20231116135440&w=3840&q=75)

Echipamentul pentru minerit reduce timpul neproductiv cu Hardox® 600

Aflați cum firma de minerit și materiale LKAB beneficiază de rezistența superioară la uzură a oțelului Hardox® 600.

Calculați durata de viață cu WearCalc

Cu aplicația Hardox ® WearCalc de la SSAB puteți determina creșterea duratei de viață a echipamentelor pentru diferite tipuri de Hardox® în comparație cu oțelul moale. Calculele includ numeroase materiale abrazive precum granit, clincher, cărbune, minereu de fier, calcar, nisip, sticlă și deșeuri menajere care conțin metal.

Descărcați aplicația WearCalc

Dimensiuni

Hardox® 600 este disponibil ca placă în grosimi de 6.0 - 65.0 mm și ca tablă în grosimi de 3.0 - 6.0 mm. Hardox® 600 este disponibil cu lățimi de până la 2000 mm și lungimi de până la 14630 mm. Dimensiunile preferate pentru plăci sunt de 2000 x 4000 mm, iar pentru foile de tablă dimensiunile preferate sunt de 1250 x 3000 sau 1500 x 3000 mm, în funcție de grosime. Alte dimensiuni la cerere. Mai multe informații despre dimensiuni sunt furnizate în programul de dimensiuni.

Proprietăți mecanice

(mmin)

(HBW)

(mmin)

(HBW)

(mmin)

(HBW)

1) Duritate Brinell, HBW, conform EN ISO 6506-1, pe o suprafață frezată la 0,5 - 3 mm sub suprafață. Cel puțin o probă per tratament termic și 40 de tone. Grosimea nominală a plăcilor furnizate nu va varia cu mai mult de +/- 15 mm față de grosimea probei utilizată pentru testarea durității. Pentru tablă, testul de duritate Brinell este în conformitate cu EN ISO 6506-1 pentru fiecare tratament termic individual/rulou. Duritatea este măsurată pe o suprafață frezată la 0,3 - 2 mm sub suprafață.

Placa de uzură Hardox® este călită complet în secțiunea sa. Duritatea minimă in centrul plăcii este de 90 % din duritatea minimă garantată a suprafeței.

Compoziția chimică (analiza sarjei)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

Oțelul este cu granulație fină. *) Elemente de aliere intenționate.

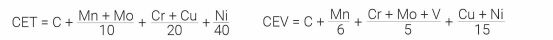

Echivalentul de carbon CET(CEV)

Grosimea

Toleranțe conform Garanției de grosime Hardox®. Hardox® Garanțiile îndeplinesc cerințele standardului EN 10029 clasa A pentru placă, însă oferă toleranțe mai înguste. Pentru table, garanția corespunde cerințelor 1/2 EN 10051.

Lungime și lățime

Conform programului de dimensiuni SSAB. Toleranțele sunt conforme cu EN 10029 sau cu standardul SSAB conform solicitarii. Toleranțele sunt conforme cu EN 10051 sau cu standardul SSAB în urma convenției.

Forma

Toleranțe conform EN 10029 pentru placă și în conformitate cu EN 10051 pentru tablă.

Planeitate

Toleranțe conforme cu Garanția de planeitate Hardox® clasa D, care este mai restrictivă decât EN 10029 clasa N. Pentru tablă toleranțele sunt conforme cu Garanția de planeitate Hardox® clasa B, care este mai restrictivă decât EN 10051.

Proprietatile suprafeței

Conform EN 10163-2 clasa A, subclasa 1.

Condiții de livrare

Condiția de livrare este călit sau călit și revenit. Plăcile sunt livrate cu muchii tăiate termic sau prin forfecare, iar grosimile de peste 80 mm sunt livrate cu muchii laminate ca standard. Foile de tablă sunt livrate standard cu o suprafață laminată și muchii prelucrate.

Fabricare și alte recomandări

Sudare, îndoire și prelucrare

Recomandările pot fi găsite în broșurile SSAB de la www.hardox.com sau consultați Tech Support.

Hardox® 600 nu este destinat tratării termice ulterioare. Acesta și-a obținut proprietățile mecanice prin călire și, atunci când este necesar, prin revenire. Proprietățile de la livrare nu pot fi păstrate după expunerea la temperaturi mai mari de 250ºC pentru placă și 150ºC pentru tablă.

Trebuie luate măsuri de precauție adecvate privind sănătatea și siguranța în timpul sudării, tăierii, polizării sau al lucrărilor în alt mod la acest produs. Polizarea, în special a plăcilor acoperite cu grund, poate produce praf cu o concentrație ridicată de particule.