Descrierea generală a produsului

Duroxite® 300 este o acoperire din aliaj de oțel pe bază de fier, depusă pe o placă de suport din oțel carbon. Aceasta este concepută pentru o uzură extrem de puternică prin alunecare, atât în medii abrazive uscate, cât și umede (de șlam). Funcționează bine la temperaturi ambiante sau ridicate, de până la 1100°F (600°C). Produsul este disponibil în straturi unice sau duble.

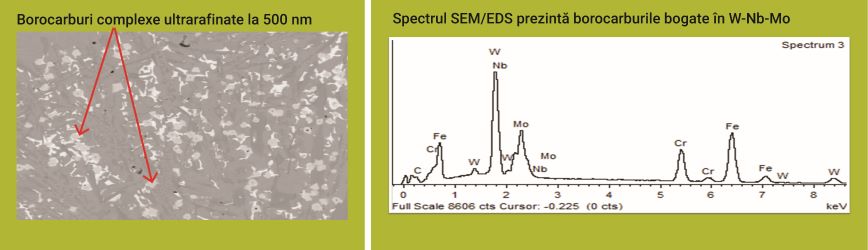

Duroxite® 300 constă din materiale abrazive special formulate, care utilizează o chimie de topire a sticlei uniformă ce permite obținerea unei subrăciri puternice. Stratul de acoperire conține un volum unic de borocarburi complexe ultra-fine din tungsten-niobden-molibden cu o dimensiune a granulelor de până la 500 nm. Borocarburile sunt complet umezite într-o matrice ductilă, împiedicând delaminarea prematură, nuclearea fisurilor și formarea de punți. Acest lucru duce la obținerea unui produs cu o durată de viață semnificativ îmbunătățită, care menține o rezistență ridicată în aplicațiile de uzură severă prin alunecare. Duroxite® 300 este o alternativă excelentă la acoperirea cu carbură de tungsten.

Avantaje

- Rezistență extremă la uzură în medii abrazive uscate și umede, cu un grad ridicat de tenacitate.

- O alternativă economică la carbura de tungsten, cu o durată de viață echivalentă și o rezistență mai bună la impact.

- Grosimea stratului superior este redusă comparativ cu suprapunerile tradiționale, ceea ce duce la o greutate mai mică a produsului, crescând durata de viață.

- Absoarbe cu 25% mai multă energie de impact decât placa de acoperire tradițională din crom, măsurată prin testul de laborator cu impact continuu ridicat.

- Are o duritate uniformă pe grosime de 67 până la 70 HRC pentru strat simplu și multistratificat. Menține o duritate ridicată de aproximativ 60 HRC după expunerea la temperaturi ridicate de până la 1100°F (600°C).

- Menține o rezistență la uzură constantă de la suprafață până la75 % din grosimea stratului de durificare.

Aplicații tipice

Duroxite® 300 este adecvat pentru utilizare în minerit, industria cimentului, nisipuri bituminoase, producția de oțel, generarea de energie electrică, agricultură, petrol și gaze și construcții. Mai jos sunt prezentate câteva aplicații tipice:

Minerit

Ciment

Nisipuri petrolifere

Oțel

Energie

Agricultură

Petrol și gaze

Construcții

Pentru mai multe informații despre aplicații consultați broșura Produsele Duroxite®.

Dimensiuni standard

La cerere pot fi produse și alte dimensiuni și grosimi personalizate ale plăcilor.

Dimensiuni standard ale plăcilor

La cerere pot fi produse și alte dimensiuni și grosimi personalizate ale plăcilor.

Proprietăți mecanice

1) Duritatea suprafeței este măsurată pe o suprafață plană prelucrată imediat sub suprafața stratului de durificare.

2) ASTM G65 este un test standard care măsoară rezistența la abraziune prin alunecare utilizând un aparat tip dry sand/rubber wheel. ASTM G65-Procedura A este metoda de testare cea mai severă.

3) Testul de uzură ASTM G65 este efectuat la o adâncime de 75% in stratul de durificare pentru a asigura o bună rezistență la uzură în mod constant de la suprafața superioară până la o adâncime de 75 % a stratului stratul de durificare.

4) Duroxite® 300 depășește CCO tipic într-un test SJE. CCO tipic pierde 0.0689 g la 20° și 0.0995 g la unghiuri de impact de 45° în același test. Pentru mai multe informații despre Duroxite® 300 și performanța acestuia într-un test de eroziune cu jet de șlam, vă rugăm să consultați Broșura Duroxite® – Cea mai recentă tehnologie de suprapunere disponibilă la ssab.com.

Microstructură

Acoperirea cu Duroxite® 300 conține o fază de borocarburi complexă ultrafină până la aproximativ 500 nm într-o matrice ductilă. Fracțiunea de volum tipică a borocarburilor este menținută între 60 și 70% pentru a forma o matrice dură uniformă. Analiza SEM (scanare cu microscop electronic) / EDS (spectometria de dispersie a energiei) pentru acoperirea cu Duroxite® 300 confirmă faptul că borocarburile rafinate sunt borocarburi bogate în tungsten-niobden-molibden și borocarburi bogate în crom, dispersate într-o matrice pe bază de fier. Borocarburile ultrafine sunt de aproximativ 200 de ori mai fine decât carburile tradiționale de crom.

Grosimea

Toleranțe conform garanțiilor de grosime Duroxite®.

Toleranțele de grosime totale și ale stratului de acoperire pot fi garantate într-un interval de ±10 % din grosimea specificată.

Planeitate

Pentru dimensiuni personalizate vă rugăm să luați legătura cu reprezentantul local de vânzări sau cu centrul Hardox Wearparts pentru garanțiile de planeitate.

Condiții de livrare

Duroxite® 300 este livrat în stare sudată.

Fabricare și alte recomandări

Sudare, tăiere, formare și prelucrare

Recomandările pot fi găsite în broșura Produse Duroxite® sau consultați reprezentantul local de asistență tehnică.

Capacitatea de îndoire a placă de acoperire este în conformitate cu Garanția de îndoire Duroxite®.

Măsuri de siguranță

Când sudați sau tăiați produse Duroxite® se produce fum care conține gaze nocive extrem de complexe din punct de vedere chimic și dificil de clasificat. Componenta toxică majoră a gazelor și vaporilor produși în proces este cromul hexavalent. Se recomandă un echipament adecvat de dezaerare și a unei torțe de fum, precum și purtarea îmbrăcămintei de protecție și a protecției respiratorii de către operatori.