Hardox® 400

A sokoldalú, 400 HBW névleges keménységgel rendelkező Hardox® 400 acél ellenáll a kopásnak. Kimagasló szívósságának, hajlíthatóságának és hegeszthetőségének köszönhetően kiválóan alkalmas a mérsékelt kopásnak kitett berendezésekhez.

Mi a Hardox® 400?

A Hardox® 400 a Hardox® kopásálló lemezek családjának megbízható acélminősége. Olyan keménységgel és szívóssággal rendelkezik, melynek eredete egészen 1974-ig nyúlik vissza, amikor a Hardox® a világ első hajlítható kopásálló acéljaként piacra került. Ez mind a műhelyben, mind a működés során megbízható teljesítményt tett lehetővé. A Hardox® 400 lemezek 2 és 130 mm közötti vastagságban kaphatók. Ez az acélminőség csövek és köracélok formájában is elérhető.

Érdekel, lépjenek kapcsolatba velem

Hardox® 400 acél maga mögé utasítja a lágyacélt

A lágyacél egyszerűen nem felel meg a mai berendezések számára. Nem elég erős, vagy nem elég kemény ahhoz, hogy az elvárt termelékenységet vagy élettartamot biztosítsa. Ha olyan acélról vált Hardox® 400 acélra, mint az S255, az S355, az A36, az 50-es acélminőség vagy az A514, az SS400, illetve az S45C, nagyobb kapacitással és kisebb karbantartási igénnyel rendelkező, erősebb és könnyebb berendezésekre számíthat. A Hardox® 400 acél emellett a szokásos technikákkal és szerszámokkal vágható, hegeszthető és forgácsolható. Mindent összevetve, a Hardox® 400 acél minden alkalommal felülmúlja a lágyacél teljesítményét.

A Hardox® 400 acéllal mindenki elégedett a műhelyben

A Hardox® 400 acél ugyanolyan könnyen megmunkálható, mint bármilyen lágyacél. Ennek több oka is van: Az acél nagyon tiszta, ezenfelül egyenletes tulajdonságokkal rendelkezik, ami azt jelenti, hogy mindig kiszámítható módon viselkedik. Alacsony ötvözőanyag-tartalma pedig kiváló hegesztési tulajdonságokat biztosít.

A Hardox® 400 acél szűk hajlítási rádiuszokkal hajlítható, ami megkülönbözteti a Hardox® acélt a többi kopásálló acéltól.

Ingyenes műszaki tanácsadás

Kiszámítható hegesztés

A Hardox® 400 acél hegesztése hasonló hegesztőanyagokkal történik, mint a lágyacél esetében, különleges követelmények nélkül. 20 mm vastagságig nincs szükség előmelegítésre, és bármilyen szabványos hegesztési technika alkalmazható. További információkért letöltheti hegesztésről szóló brosúránkat.

A Hardox® acél hegesztése

Forgácsolásra kész

Bármilyen típusú forgácsolás elvégezhető a szokásos műhelyberendezésekkel, például a Hardox® 400 acél fúrására és süllyesztésére szolgáló közönséges radiális fúrógéppel. Mint mindig, most is kérhet műszaki támogatást és tanácsot helyi műszaki fejlesztési vezetőinktől. Emellett a Hardox® kopásálló lemezek forgácsolásánál alkalmazott bevált gyakorlatokról szóló brosúránk is elérhető.

Ajánlások a Hardox® acéltermékek forgácsolásához

Hol használják a Hardox® 400 acélt?

A Hardox® sokoldalú kopásálló acél, amelyet gyakorlatilag minden alkalmazási terület – többek között az útépítés, az építőipar, a mezőgazdaság, a kőfejtés, a bányászat, az újrahasznosítás, a cement- és betongyártás és még sok más terület – gépeiben és berendezéseiben használnak. Az acél kopási teljesítménye és szívóssága, valamint műhelybarát tulajdonságai a Hardox® 400 acélt ipari legendává teszik.

Lehet, hogy épp most hagyja ki a hosszabb élettartam kínálta lehetőségeket?

Mint valószínűleg tudja, a Hardox® 400 acélnak vannak utódai a Hardox® termékcsaládban. Elvégre ez az acélminőség már jóval több mint 40 éve létezik. Azzal azonban már nem biztos, hogy tisztában van, milyen sokat nyerhet egy újabb típusú Hardox® kopásálló lemezre történő korszerűsítés által. A számok lenyűgözőek.

A Hardox® WearCalc alkalmazás segítségével végzett számítások a következőket mutatják:

- A Hardox® 450 acél alkalmazásával járó plusz 50 HBW keménység30–40%-kal hosszabb élettartamot biztosít a Hardox® 400 acélhoz képest.

- A Hardox® 500 Tuf acél alkalmazásával járó plusz 100 HBW keménység80–100%-kal hosszabb élettartamot biztosít a Hardox® 400 acélhoz képest.

Hardox® 400 – nem egy átlagos AR 400 acélminőség

A kopásálló acélok összehasonlítása során csupán a keménység vizsgálata önmagában messze nem mond el mindent. A Hardox® 400 acél teljes keresztmetszetében egyenletes, garantált keménységgel rendelkezik, ami az acélműben alkalmazott, gondosan szabályozott edzési és megeresztési folyamat eredménye. És hogy mindezek milyen előnnyel járnak az Ön számára? Megbízható és kiszámítható kopási teljesítményt kap az acél teljes élettartama alatt.

A Hardox® 400 acélra emellett kiterjednek a vastagságra, síklapúságra és hajlítási teljesítményre vonatkozó garanciák is. E tulajdonságok konzisztenciája kiszámítható feldolgozást tesz lehetővé a műhelyben. Minden lemez, amit Ön megkap, úgy fog viselkedni, mint az előző. Nincsenek meglepetések, és ez minden termelési vezető számára jó dolog.

Töltse le a Hardox® garanciákat itt

A Hardox® 400 acélnak köszönhetően az MB Crusher munkagépkanala a munkaterületen növeli a hozzáadott értéket

Az olasz MB Crusher Hardox® 400 acélból készíti törőkanalait, így a betonnal és kőzetekkel végzett legkeményebb törési műveletek során is növelni tudja a termelékenységet és a megbízhatóságot.

A betonkeverő teherautók hosszabb ideig tartanak Hardox® 400 acél segítségével

A németországi Stetter Hardox® 400 és Hardox® 500 acélt használ betonkeverő dobjai tömegének csökkentésére, valamint arra, hogy több beton számára biztosítson helyet.

Tudjon meg többet a StetterrőlTalálja meg az Önhöz legközelebb található Hardox® 400 acél beszállítót

A Hardox® 400 kopásálló acél világszerte rendelkezik helyi elérhetőséggel. A leggyakoribb Hardox® acélminőségek és méretek közvetlenül az SSAB egyik gyárából vagy valamelyik közeli SSAB raktárból kevesebb mint 48 órán belül kiszállításra kerülhetnek az Ön számára. De akár a kopásálló alkatrészekkel kapcsolatos szolgáltatásokat nyújtó Hardox® Wearparts központok világméretű hálózatának valamelyik tagja is elkészíti Önnek a kívánt kopásálló alkatrészeket Hardox® 400 vagy más Hardox® acélminőségből.

Találja meg a Hardox® 400 acél helyi beszállítóját

Mérettartomány

A Hardox® 400 4.0–130.0 mm (5/32–5.12")vastagságú kvartolemez, és 2.0 – 8.0 mm (0.079–0.315") vastagságú keskenylemez formájában áll rendelkezésre. A Hardox® 400 kvartolemez akár 3 350 mm (131.89") szélességben és akár 14 630 mm (575.98") hosszúságban is elérhető. A Hardox® 400 keskenylemez akár 1 650 mm (64.96") szélességben és akár 16 000 mm (629.92") hosszúságban is kapható. A méretezésre vonatkozó további részletek a méretválasztéknál találhatók.

Mechanikai jellemzők

(mmin)

(HBW)

(MPaksi), nem garantált

(mmin)

(HBW)

(MPaksi), nem garantált

1) Az EN ISO 6506-1 szerinti Brinell-keménység, HBW mérése mart felületen, a felület alatt 0.5 – 3 mm-rel történik. Adagonként és 40 tonnánként legalább egy vizsgálati próbatest.

A leszállított lemezek névleges vastagsága nem tér el +/- 15 mm-nél nagyobb mértékben a keménységvizsgálathoz használt próbatest vastagságától. A keskenylemezre az EN ISO 6506-1 szerinti Brinell- keménységvizsgálatot minden hőkezelő egyeden / tekercsen. A keménységet a felszín alatt 0.3 - 2.0 mm-rel marott felületen mérik.

2) A 2,5 mm-nél vékonyabb Hardox® acéltermékek esetében keménységvizsgálat nem történik és ezen termékek keménysége nem garantált. A 2,5 mm-nél kisebb lemezvastagságokra vonatkozó táblázatban szereplő keménységértékek a szakítószilárdságból történő átszámítás segítségével lettek meghatározva. További információért lásd a 2067-es, A vékony Hardox® kopásálló lemezek keménységének átszámítással történő meghatározása című adatlapot.

A Hardox® teljes keresztmetszetben edzett acél. A minimális magkeménység a garantált minimális keménység 90%-a.

Ütőmunka jellemzők

Charpy-féle V típusú, 10 x10 mm-es vizsgálati próbatest 1)

1) A fajlagos ütőmunkát megállapodás alapján mérik. A 3 – 11.9 mm, közötti vastagság esetében méret alatti Charpy-féle V típusú próbatesteket használnak. Az ISO EN 148 szerinti ütővizsgálat adagonként és vastagsági csoport szerint. Három vizsgálat átlaga.

2) Jellemző érték 20 mm esetén.

Kémiai összetétel (adagelemzés)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

Az acél finomszemcsés. *) Ötvözőelemek célértéke.

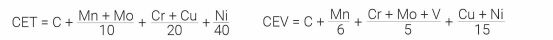

Karbonegyenérték CET(CEV)

Vastagság

Hardox® vastagsági garancia szerinti tűrések.

A Hardox® garanciák kvartolemez esetében az EN 10029 szabvány A osztályában szereplő követelményeknek, míg keskenylemez esetében az EN 10051 szabványban szereplő követelmények felének felelnek meg.

Hossz és szélesség

Az SSAB méretválasztéka szerint. Kvartoemez esetében a tűrések megfelelnek az SSAB hengerelt szélekre vonatkozó normájának, illetve az EN 10029 szabvánnyal összhangban lévő tűréseknek. A keskenylemezre vonatkozó tűrések összhangban vannak az EN 10051 szabvánnyal; kérésre szigorúbb tűrések is rendelkezésre állnak.

Alak

A tűrések kvartolemez esetében az EN 10029, míg keskenylemez esetében az EN 10051 szabványnak felelnek meg.

Síklapúság

Kvartolemez esetében a tűrések megfelelnek a Hardox® síklapúsági garanciák C osztályának, amelyek szigorúbbak mint az EN 10029 szabvány. A keskenylemezek esetében a tűrések a Hardox® síklapúsági garanciák A osztályának felelnek meg, amelyek az EN 10051 szabványhoz képest szigorúbb tűréseket kínálnak.

Felületi jellemzők

Az EN 10163-2 szabvány szerinti A osztály 1. alosztályának megfelelően.

Szállítási feltételek

A szállítási állapot Q vagy QT (edzettvagy nemesített). A Hardox® lkvartolemezek mechanikusan vagytermikusan vágott szélekkel kerülnek szállításra, 80 mm feletti vastagság esetén pedig – szabvány szerint – hengerelt szélekkel. A Hardox® keskenylemezek a szabványos szállítási állapotnak megfelelő hengerelt felülettel és szélekkel kerülnek szállításra.

A szállítási követelmények az Hardox® Guarantees termékekről című tájékoztató füzetében, illetve a www.ssab.com weboldalon találhatók.

Megmunkálási és egyéb ajánlások

Hegesztés, hajlítás, megmunkálás és megmunkálás

Jelenleg számos SSAB-hirdetés érhető el. További információkat a www.hardox.com oldalon találhat, vagy lépjen kapcsolatba műszaki támogatásunkkal.

A kvartolemezre vonatkozó hajlíthatóság megfelel a Hardox® hajlítási garancia D osztályának. Keskenylemezek esetében a hajlíthatóság megfelel a Hardox® hajlítási garancia A osztályának.

A Hardox® további hőkezelésre nem alkalmas. Mechanikai jellemzőit edzés, szükség esetén pedig azt követő megeresztés révén nyeri el. A szállítási állapotra jellemző tulajdonságok a 250oC-ot (482 F) meghaladó hőmérséklet esetén nem őrizhetők meg.

A hegesztés,vágás, csiszolás vagy a termék egyéb módon történő megmunkálása során megfelelő egészségvédelmi és biztonsági óvintézkedéseket kell tenni. A csiszolás, különösen az alapozóval bevont lemezek csiszolása során nagyrészecske-koncentrációjú por keletkezhet.